Fachbeitrag

Werkstoffkunde

03.05.23

Dentale Silikatkeramiken

Eine Übersicht über die Werkstoffgruppe, deren Herstellung und Verarbeitung

Im vorliegenden Artikel soll die Werkstoffklasse der Lithiumsilikatkeramiken genauer betrachtet werden. Es werden einige Materialien stellvertretend genauer beschrieben und deren zum Teil unterschiedliche Eigenschaften gegenübergestellt. Um Materialien im klinischen Alltag fachgerecht zu verarbeiten und entsprechend ihrer Indikation einsetzen zu können, ist die Kenntnis über deren Werkstoffeigenschaften unerlässlich. Dabei spielen Faktoren, wie beispielsweise die Frage, ob das Material in einem teil- bzw. vollkristallisierten Zustand ausgeliefert wird, die Zusammensetzung der Keramik und die Verarbeitungsmethode des Werkstoffs eine bedeutende Rolle. Auch die Anwendung von Glasurmasse bzw. die Politur des Materials und somit der Verschluss von gegebenenfalls bei der Bearbeitung entstandenen Mikrorissen sind ein Thema des Beitrages. Des Weiteren ist die bestehende wissenschaftliche Literatur zu diesem Thema zusammengefasst.

Überblick

Für die Versorgung verschiedener dentaler Defekte steht heutzutage ein breites Angebot an zahnmedizinischen Werkstoffen zur Verfügung, aus welchen die herzustellende Restauration angefertigt werden kann. Hierbei ist die Entscheidung für oder gegen ein bestimmtes Restaurationsmaterial von einer Vielzahl an Faktoren abhängig: der individuellen Erfahrung des Zahnarztes mit dem Restaurationsmaterial, der wissenschaftlichen Datengrundlage über die Materialeigenschaften und das Indikationsgebiet des Werkstoffes, dem ästhetischen Anspruch des Patienten sowie nicht zuletzt dessen finanziellen Möglichkeiten. Im Bereich der festsitzenden Dentalwerkstoffe verlieren die klassischen metall-(keramischen) Restaurationen zugunsten von Zahnersatz aus vollkeramischen Materialien seit Jahren zunehmend an Relevanz. In einer Be-fragung gaben beispielsweise 89 Prozent der teilnehmenden US-amerikanischen Zahnarzte an, für Einzelkronen im Frontzahnbereich vollkeramische Restaurationsmaterialien zu verwenden, wobei sich dabei insgesamt 54 Prozent der Befragten für eine Versorgung aus Lithiumsilikat entschieden[1]. Dass sich vollkeramische Restaurationen erst seit einiger Zeit derart großer Beliebtheit erfreuen zeigt eine Untersuchung aus dem Jahr 1988, in welcher Zahnärzte aus Kanada und der Schweiz befragt wurden. Hierbei wählten 55 Prozent der Schweizer Teilnehmer, sowie 56 Prozent der kanadischen Befragten Einzelkronen aus Metall mit keramischer Verblendung, jeweils 17 Prozent bzw. 35 Prozent der Befragten vollmetallische Restaurationen und lediglich ein Prozent bzw. zwei Prozent keramische Jacketkronen[2].

Vorteile keramischer Werkstoffe

Die Gründe für die wachsende Popularität von keramischen Werkstoffen sind vielfältig. Moderne Keramiken weisen gute mechanische Eigenschaften[3] sowie eine hohe Biokompatibilität[4] und Ästhetik auf. Zudem machen steigende Rohstoffkosten für bestimmte Edelmetalle den Einsatz von keramischen Werkstoffen, welche häufig zu einem niedrigeren Preis erworben werden können, zunehmend attraktiver. Ästhetisch vorteilhaft wirkt sich bei Restaurationen aus Keramik der Wegfall von subgingival gelegenen Metallrändern aus, welche bei metallkeramischen Restaurationen durch das Weichgewebe scheinen und eine Diskoloration im Bereich des Gingivasaums bedingen. Außerdem ist, insbesondere bei silikatkeramischen Werkstoffen, durch den Entfall des

Metallgerüsts eine bessere Transmission des Lichtes in die Zahnhartsubstanzen und die umgebenden Weichgewebsstrukturen möglich, wodurch die Transluzenz eines natürlichen Zahnes besser nachgeahmt werden kann (Abb. 1).

Speziell Zahnersatz aus Lithiumsilkat vermittelt durch die hohe Transluzenz ein derart natürliches Erscheinungsbild, dass in den meisten Fällen auf eine zusätzliche Verblendung verzichtet werden kann. Diese ist bei Versorgungen im Frontzahnbereich für Metallrestaurationen aus ästhetischen Gründen unerlässlich, allerdings auch bei Arbeiten aus Zirkonoxid aufgrund der geringeren Transluzenz oftmals erforderlich. Positiv ist daher zu bewerten, dass durch den Einsatz von unverblendeten Lithiumsilikatrestaurationen der technische und finanzielle Mehraufwand, welcher mit dem Prozess des Verblendens einhergeht, entfällt und das Problem des „Chippings“ umgangen werden kann.

Lithiumsilikat

Aufgrund der Vielzahl der genannten positiven Eigenschaften lohnt sich ein genauerer Blick auf die Werkstoffklasse der Lithiumsilikatkeramiken, deren Entwicklung, Untergruppen, Materialeigenschaften sowie assoziierte Innovationen, die im Folgenden thematisiert werden sollen.

Geschichte

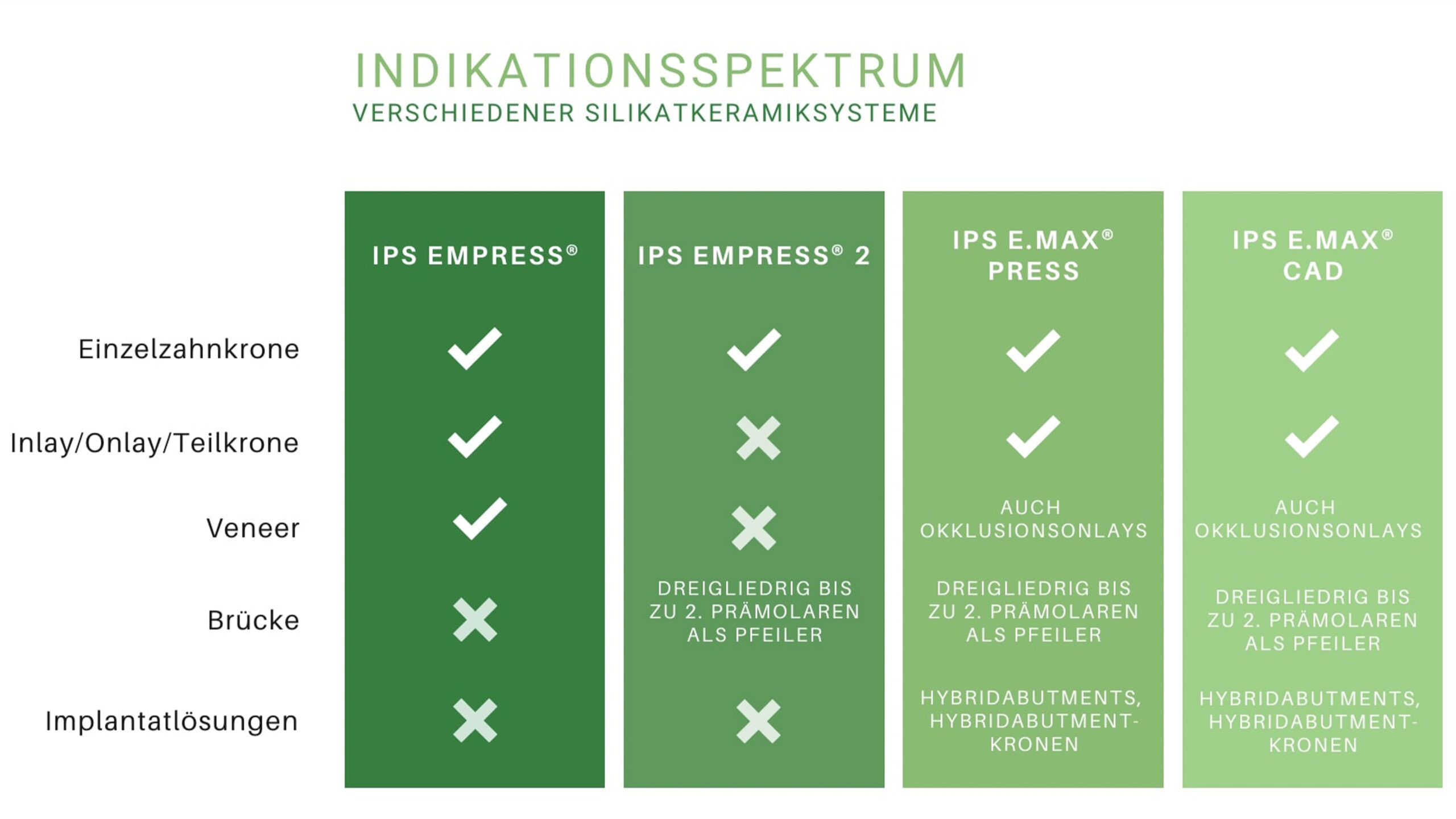

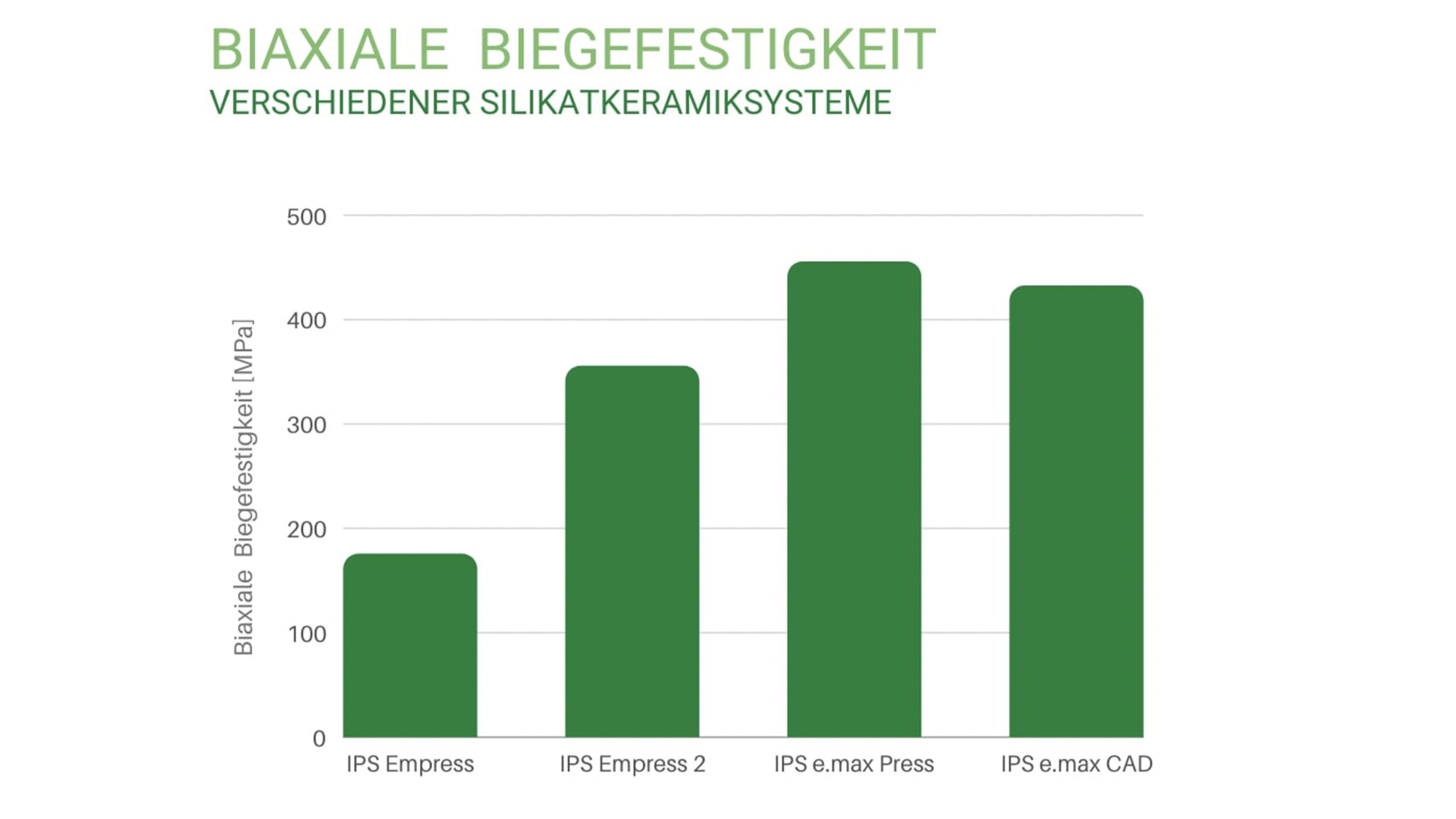

Erste Bemühungen zur Entwicklung von Lithiumsilikatkeramiken wurden bereits in den 1950er Jahren unternommen, wobei erstmals Ende der 1980er Jahre eine Lithiumsilikatkeramik hergestellt werden konnte, welche adäquate Materialeigenschaften für die Verwendung als Zahnersatzmaterial aufwies[5]. Lithiumdisilikat wurde erstmals im Jahr 1998 unter dem Namen IPS Empress 2 durch den Hersteller Ivoclar Vivadent auf den Markt gebracht. Gegenüber dem Vorgängerwerkstoff IPS Empress, einer Leuzit-infiltrierten Silikatkeramik, eignete sich IPS Empress 2 aufgrund der höheren Festigkeitswerte als erster silikatkeramischer Werkstoff beispielsweise zur Fertigung von Brückenkonstruktionen in einem eng eingegrenzten Indikationsbereich (Abb. 2 und 3).

Intensive Forschungsbemühungen führten zur Entwicklung innovativer Produktlinien, welche für verschiedene technische Verarbeitungsmethoden einsetzbar sind sowie kontinuierlich besser werdende mechanische Eigenschaften aufweisen, und damit einhergehend einem breiteren Indikationsspektrum zugänglich sind. 2005 erschien das System IPS e.max Press. Hier können Pressrohlinge aus Lithiumdisilikat nach zuvor erfolgter Lost-wax-Technik in Form gepresst werden.

Als weitere Innovation brachte Ivoclar das Produkt IPS e.max CAD auf den Markt. Die IPS e.max CAD Lithiumdisilikatblöckchen sind zur Verarbeitung mittels CAD/CAM-Technik vorgesehen.

Anhaltende, intensive Forschungsbemühungen führten zu einer kontinuierlich wachsenden Produktauswahl im Bereich der verstärkten Silikatkeramiken. Im Jahr 2013 erschienen erstmals CAD/CAM-Keramikblöcke mit einer Hauptkristallphase aus Lithiummetasilikat unter den Namen Vita Suprinity PC (Vita Zahnfabrik) und Celtra Duo (Dentsply Sirona). Beide Materialien sind mit 10 Prozent Zirkonoxid (ZrO2) verstärkt, welches hochdispers gelöst in der Glasphase der Keramik vorliegt. Hierdurch wird die Entstehung einer hohen Anzahl von Kristallisationskeimen befördert, was zur Bildung zahlreicher kleiner Lithiummetasilikatkristalle führt. Die entstandenen Kristalle sind mit einer Größe von 0,5 bis 0,7 μm deutlich kleiner als Lithiumdisilikatkristalle (2,5 μm)[10]. Die derartige Konfiguration der Keramik führt zu einer hohen Biegefestigkeit von circa 420 MPa[11], bei gleichzeitig vorhandener ausgezeichneter Ästhetik, welche durch den großen Glasanteil zu begründen ist. Eine weitere Innovation stellt eine 2015 unter dem Namen N!ce (Straumann) erschienene Silikatkeramik dar. Hierbei handelt es sich um eine Lithiumaluminosilikatkeramik, welche bereits vollkristallisiert ist, sodass der Arbeitsschritt des Kristallisationsbrands entfällt. Das Material weist eine Biegefestigkeit von circa 350 MPa auf, sodass als Indikationen Einzelzahnversorgungen, wie zum Beispiel Kronen, Teilkronen, Veneers oder Inlays in Frage kommen[12]. Eine weitere neuartige Silikatkeramik wurde 2021 durch Dentsply Sirona vorgestellt. Das Produkt Tessera beinhaltet sowohl Lithiumdisilikat- sowie Lithiumaluminosilikatkristalle. Aus Tessera gefertigte Restaurationen müssen nach der Formgebung lediglich einem 4,5-minütigem Glasurbrand unterzogen werden, damit die finale Biegefestigkeit von über 700 MPa erreicht werden kann.

Herstellung und Kristallisationsprozess

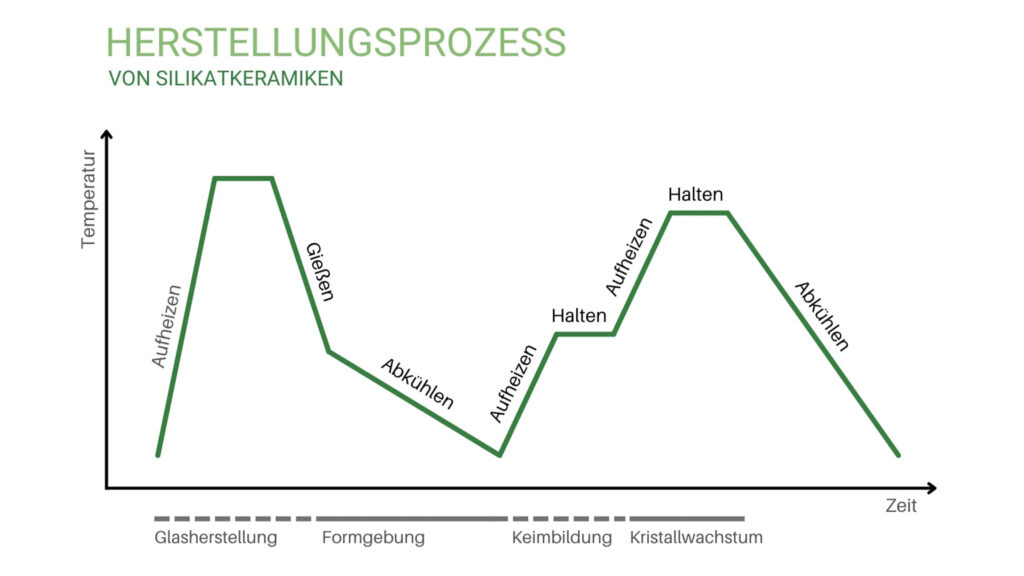

Historisch erfolgte die Herstellung von Dentalkeramik aus herkömmlichem Porzellan, welches sich aus Quarz, Feldspat sowie hohen Anteilen an Kaolin zusammensetzt. Bei modernen keramischen Werkstoffen für die zahnmedizinische Verwendung handelt es sich jedoch um feldspatreiche Gemische, welche im Gegensatz zum klassischen Porzellan keinen erheblichen Anteil an Kaolin mehr aufweisen. Hier sei allerdings darauf hingewiesen, dass Lithiumsilikatkeramiken kein Feldspat enthalten, sondern Lithiumcarbonat als Rohstoff fungiert. Da Feldspat jedoch zum Teil Schwankungen in seiner natürlichen Zusammensetzung unterliegt, können anstelle von Feldspat auch synthetische Bestandteile, wie zum Beispiel Aluminiumhydroxid oder Kaliumkarbonat, zum Einsatz kommen, um die Verarbeitung technisch zu erleichtern. Beim Herstellungsprozess moderner Silikatkeramiken erfolgt zunächst das Mischen und Schmelzen der Rohstoffe (u.A. Lithiumcarbonat und Quarzmehl), wobei sich das Ausgangsglas bildet. Eine Möglichkeit der Weiterverarbeitung beinhaltet im nächsten Schritt das Abschrecken der flüssigen Glasschmelze mit Wasser, das Granulieren, die thermische Behandlung und das Versetzen des Granulats mit Farbpigmenten. Das entstandene Pulver kann nun entweder in Form einer Verblend-/Schichtkeramik zur additiven Fertigung verwendet werden oder wird durch Verpressen und Sintern zu einem Pressrohling weiterverarbeitet. Darüber hinaus ist die Herstellung von Pressrohlingen auch über ein Gussverfahren möglich, bei welchem die Glasschmelze direkt in die gewünschte Form gegossen wird, abkühlt und anschließend einem zweistufigen thermischen Prozess unterzogen wird[13]. Eine weitere Option stellt die Fertigung eines Glasrohlings aus der Schmelze dar, welcher anschließend thermisch behandelt wird und im teilgesinterten Zustand im Rahmen der CAD/CAM-Technik Anwendung finden kann[14]. Per definitionem handelt es sich bei Silikatkeramik um ein nichtmetallisches, anorganisches Schmelzprodukt, welches nach Abkühlung glasig erstarrt und anschließend, katalysiert durch Wärmebehandlung, einem Kristallisationsvorgang unterzogen wird. Auf mikrostruktureller Ebene setzt sich die Gruppe der Silikatkeramiken also aus einer kristallinen sowie einer nichtkristallinen Phase zusammen. Hierbei handelt es sich bei der nichtkristallinen Phase um die amorphe Glasmatrix, in welche als kristalline Phase beispielsweise Lithiumsilikat-, Leuzit- oder Fluorapatit-Kristalle eingelagert sind[15]. So stellt beispielsweise Lithiumdisilikatkeramik eine durch Lithiumdisilikatkristalle (Li2Si2O5) verstärkte Silikatkeramik dar, welche sich durch die Kristallisation von Lithiumoxid und Siliziumoxid bildet[16].

Weitere Werkstoffe, die der Materialkategorie der Lithiumsilikatkeramiken zuzuordnen sind, stellen die Materialien Lithiummetasilikat und Lithiumaluminosilikat dar, deren kristalline Phase jeweils durch Lithiummetasilikat- bzw. Lithiumaluminosilikatkristalle charakterisiert ist. Die optischen und mechanischen Eigenschaften der Keramik variieren in Abhängigkeit von Zusammensetzung und Herstellungsprozess des Werkstoffs sowie Anteil und Art der entstandenen Kristalle. So nimmt die Keramik beispielsweise mit zunehmender Menge und Dichte der Kristalle sowie deren homogener Verteilung in der Glasmatrix an Festigkeit zu[17]. Zudem wird der Wärmeausdehnungskoeffizient des Werkstoffs sowie dessen Transluzenz durch den kristallinen Anteil mitbestimmt.

Der Prozess der Kristallisation lässt sich in Keimbildung und das Kristallwachstum einteilen. Keimbildung und das Kristallwachstum verlaufen als separate Prozesse getrennt voneinander ab, können sich allerdings überschneiden. Im Rahmen der Keimbildung erfolgt die Bildung erster, geordneter Strukturen. Um die Keimbildung zu initiieren, werden dem Grundglas Keimbildner, etwa TiO2 oder ZrO2, zugesetzt[14]. Die maximale Keimbildungsrate ist bei einer thermodynamisch definierten Temperatur TKB erreicht. TKB wiederum ist abhängig von zwei Phänomenen: Enthalpie sowie Diffusion. Zum einen nimmt die freie Enthalpie ΔG, welche die Triebkraft zur Keimbildung darstellt und sich aus der Differenz an freier Enthalpie zwischen den Gefügezuständen Kristall und Schmelze zusammensetzt, mit niedriger Temperatur bzw. zunehmender Unterkühlung zu. Demzufolge sollte mit sinkender Temperatur eine immer höhere Keimbildungsrate zu beobachten sein. Für die Keimbildung sind allerdings Atombewegungen notwendig, welche über Diffusion erfolgen. Somit handelt es sich bei der Keimbildung um einen diffusionskontrollierten Prozess. Die Diffusionsgeschwindigkeit der für die Keimbildung nötigen Komponenten innerhalb der Matrix steigt mit niedriger Viskosität und damit steigender Temperatur an[18–20]. Daraus ergibt sich, dass die Temperatur, zu welcher TKB erreicht ist, von beiden, gegenläufigen Prozessen abhängig ist und festgelegt wird. Sobald eine kritische Keimgröße erreicht ist, setzt das Kristallwachstum ein. Auch dieses zeigt sich sowohl von freier Enthalpie, als auch Diffusion abhängig. Somit erreicht die Kristallwachstumsgeschwindigkeit zu einer bestimmten, von beiden Faktoren abhängigen, Temperatur TKG ihr Maximum. Ähnlich wie bei der Keimbildung ist auch im Hinblick auf die Kristallisationsgeschwindigkeit bei niedrigen Temperaturen die Viskosität limitierend, welche die Diffusion erschwert. Bei hohen Temperaturen stellt die Enthalpie den limitierenden Faktor dar. Die Temperatur TKG, bei welcher die maximale Kristallwachstumsgeschwindigkeit auftritt, liegt im Temperaturbereich über TKB. Dass TKG über TKB liegt lässt sich dadurch erklären, dass es während des Prozesses der Keimbildung zum Umsatz von mehr Energie kommt. Darüber hinaus finden Diffusionsprozesse beim Kristallwachstum in geringerem Umfang statt. Aufgrund der unterschiedlichen Temperatur, zu welcher maximale Keimbildung bzw. Kristallisation auftritt, wird der Werkstoff einem zweistufigen thermischen Prozess unterzogen. Bei diesem erfolgt zunächst das Erhitzen auf Keimbildungstemperatur, welche anschließend für eine definierte Zeit gehalten wird, sodass es zur Ausbildung von möglichst vielen Kristallkeimen kommen kann, ohne dass es bereits zu nennenswertem Kristallwachstum kommt (Abb. 4). Im nächsten Schritt wird das Material auf Kristallwachstumstemperatur erhitzt, wobei sich an die zuvor entstandenen Keime Kristallgefüge anlagern. Der Anteil des Glases, welcher nicht Teil der Kristallformationen geworden ist, bildet die Restglasphase.

Vorkristallisierte CAD/CAM-Keramik

Ein System zur Fertigung von silikatkeramischem Zahnersatz stellt die CAD/CAM-Technologie dar, mittels derer aus teilgesinterten Keramikblöckchen die spätere Restauration gefräst werden kann.

Ein Beispiel für ein auf diese Weise zu verarbeitendes Produkt stellt IPS e.max CAD (Ivoclar, Liechtenstein), eine Lithiumdisilikatkeramik mit ausgezeichneten mechanischen Eigenschaften und einem breiten Indikationsspektrum, dar[21]. Da sich die Bearbeitung von durchgesinterter Keramik im vollkristallisierten Zustand aufgrund der hohen Festigkeit für Schleifarbeiten als nicht praktikabel erweist, erfolgte seitens des Herstellers eine Modifikation des Werkstoffs. Die Rohlinge werden daher in einem blau gefärbten, vorgesinterten Zustand mit ca. 40 Vol% Lithiummetasilikatkristallen (Länge 0,2– 1,0 μm)[16] ausgeliefert, in welchem sie einfacher zu beschleifen sind, jedoch trotzdem eine gute Kantenstabilitat aufweisen[22]. Vorteile der Bearbeitung im weniger festen, vorgesinterten Zustand stellen der reduzierte Zeitaufwand für das Beschleifen sowie der geringere Werkzeugverschleiß dar[23]. Dem Schleifvorgang schließt sich der finale Kristallisationsbrand an, bei welchem sich die Lithiummetasilikatkristalle auflösen und es zur Bildung von circa 70 Vol% Lithiumdisilikatkristallen kommt[24]. Im Rahmen dieses Vorgangs stellt sich im Werkstoff die finale Farbe, Opazität und Festigkeit ein. Der Farbwandel der blau gefärbten Rohlinge hin zur gewünschten Zahnfarbe lässt sich durch die verschiedenen Oxidationszustände erklären, in welchen die farbgebenden, polyvalenten Elemente im jeweils teil- bzw. durchgesinterten Zustand vorliegen[22].

Probleme keramischer Werkstoffe

Trotz innovativer Neuentwicklungen im Feld der keramischen Werkstoffe weisen auch moderne keramische Werkstoffe nachteilige Eigenschaften auf. Hier waren beispielsweise die geringe Duktilität, die Sprödigkeit, die große Streubreite der mechanischen Eigenschaften und das unterkritische Risswachstum zu nennen[3]. Unter unterkritischem Risswachstum versteht man den langsamen Fortschritt eines Mikrorisses durch kontinuierliches Einwirken von Beanspruchungsspannungen. Der Mikroriss breitet sich dadurch immer weiter im Material aus, bis er eine kritische Länge erreicht hat, zu der das sogenannte instabile Risswachstum eintritt. Dabei kann es, nachdem sich die Mikrorisse im Material ausgebreitet haben, durch die nun reduzierte Materialfestigkeit auch bei Belastungen, welche deutlich unterhalb der eigentlichen Festigkeit des Materials liegen können, zu einer raschen Rissausbreitung im Werkstoff und damit zum Versagen der Restauration kommen[25].

Dieser Zusammenhang wird durch das zweiparametrige Weibull-Modul beschrieben: Das Modul gibt Auskunft über die statistische Lebensdauer und Ausfallhäufigkeit spröder Werkstoffe.

Mitberücksichtigt wird, abweichend von der Exponentialverteilung, die Vorgeschichte des Werkstücks. Hierbei wird nicht nur der Zeitraum, in welchem die Alterung stattgefunden hat, berücksichtigt, sondern auch die Belastung, welcher das Objekt ausgesetzt war. Weiterhin wird die Festigkeitsstreuung eines Materials miteinbezogen: So weisen Werkstoffe mit geringem Weibull-Modul stärkere Schwankungen in den Belastungswerten auf, als Werkstoffe mit hohem Weibull-Modul, bei welchen die Festigkeitsstreuung der Verteilungskurve enger liegt[26].

Im Rahmen der Rissinitiierung stellen bevorzugt lokale Gefügefehler, beispielsweise Poren, Blasen oder Einschlüsse von Fremdkörpern, Ausgangspunkte für die Entstehung von Mikrorissen dar. Besagte Gefügefehler können bei der Herstellung, während der Oberflächenbearbeitung oder durch eine mechanische Belastung des Werkstoffs entstehen[27]. Eine in diesem Bereich einwirkende Spannung führt nun aufgrund des geringen Widerstands, welchen Keramiken aufgrund ihrer Sprödigkeit einwirkenden Spannungen entgegensetzen können, zur unmittelbaren Rissentstehung ohne vorangehende plastische Verformung.

Entstehung von Mikrorissen

Ursächlich für die Entstehung von Mikrorissen sind die oben genannten Spannungen. Diese führen beim Überschreiten der Festigkeit des Materials und an Stellen mit Gefügefehlern zu (Mikro-)rissen und Frakturen. So betragen Festigkeitswerte keramischer Restaurationen theoretisch aufgrund der atomaren Bindungskräfte 7.000 bis 70.000 MPa, tatsächlich beobachtete Werte liegen aufgrund von Gefügefehlern in der Regel aber lediglich zwischen 7 und 700 MPa[28]. Die Entstehung von Mikrorissen bzw. das Versagen des Materials kann eine Reihe von Ursachen haben und ist in der Regel multifaktoriell zu begründen. Besonders relevant ist in diesem Kontext die Tatsache, dass die Festigkeit keramischer Werkstoffe in feuchter Umgebung und unter zyklischer (Ermüdungs-)Belastung abnimmt[27,29]. Ursächlich für die Abnahme der Festigkeit in feuchtem Milieu ist unter anderem die Korrosion der Oberfläche durch Wasser, wie auch die Ansammlung von Flüssigkeit im Bereich von Rissspitzen mit resultierendem Kapillardruck, welcher eine Aufdehnung des Risses bewirkt und so potenziell zum Versagen der Restauration führen kann[30]. Auch spielen oben bereits genannte Fehler in der Verarbeitung, wie zum Beispiel das Einbringen von Defekten in die Oberfläche durch das Einschleifen der Restauration, für die Entstehung von Mikrorissen eine Rolle[31]. Eine weitere Ursache für die Entstehung von Mikrorissen innerhalb der Keramik stellt deren Thermoschockempfindlichkeit dar. Hierbei reagiert der Werkstoff aufgrund seiner Sprödigkeit empfindlich auf Temperaturschwankungen, welche innere Spannungen auslösen, die wiederum Rissentstehung und -wachstum zur Folge haben können[32]. Diese Temperaturschwankungen können beispielsweise durch falsche Brennführung, eine Überhitzung des Materials beim Fräsvorgang oder eine zu rasche Abkühlung des Materials nach dem Brand entstehen[33].

Vermeidung von Mikrorissen

Es existieren Methoden, um die Entstehung von Mikrorissen und das daraus resultierende Versagen von keramischen Restaurationen zu vermeiden (Abb. 5). Da sich die Fertigung von Keramik ohne oberflächliche Gefügefehler als technisch schwierig darstellt, zielen einige Verfahren darauf ab, die Festigkeit der Keramik über eine Erzeugung von oberflächlichen Druckspannungen zu steigern und damit Rissentstehung und -ausbreitung entgegenzuwirken. Hintergrund hierbei ist, dass keramische Werkstoffe eine Druckfestigkeit haben, welche ihre Zugfestigkeit um den Faktor 4–30 übersteigt[34]. Zu erklären ist dies dadurch, dass Zugbelastungen Spannungsspitzen im Bereich der Rissenden verursachen, welche die Öffnung von Rissflanken und somit den Rissfortschritt befördern[35], wohingegen Druckspannung komprimierend auf Risse im Material wirkt und somit einen Rissfortschritt unterbindet. Eine Festigkeitssteigerung kann beispielsweise durch eine thermische Verfestigung erreicht werden, bei welcher die Keramik auf eine Temperatur oberhalb ihrer Transformationstemperatur gebracht wird. Im nächsten Schritt erfolgt ein rasches Abkühlen des Bauteils, wobei die oberflächlichen Areale zuerst erstarren, die langsam abkühlenden inneren Anteile jedoch währenddessen weiter kontrahieren. Durch diesen Vorgang kommt es zur Entwicklung von Zugspannung im Inneren sowie Druckspannungen im Bereich der Oberfläche. Die Druckspannungen im Bereich der Oberfläche, von wo aus die Rissbildung ihren Ursprung hat, machen die Keramik resistenter gegen Rissentstehung und fördern die Kompression von Rissflanken in diesem Bereich[36]. Eine weitere Möglichkeit stellt der Ionenaustausch dar. Die Festigkeitssteigerung der Keramik resultiert bei diesem Verfahren aus der Entstehung von Druckspannung innerhalb des Materials. Diese treten durch den Austausch kleinerer Ionen gegen Ionen mit größerem Radius im Temperaturbereich unterhalb der Transformationstemperatur auf, wobei sich ein Platzdefizit bildet, welches Druck auf die Umgebung ausübt[37]. Andererseits kann die Festigkeitssteigerung auch durch die Einlagerung von kristallinen Partikeln in die amorphe Glasmatrix gesteuert werden, wobei sich Anteil, Form und Ausrichtung sowie Größe der Kristalle auf die mechanischen Eigenschaften des Materials auswirken[38]. Hierbei trifft ein in der Glasmatrix fortschreitender Riss auf einen kristallinen Partikel, durch welchen der Riss entweder abgelenkt oder aufgehalten werden kann[15]. Es erfolgt auf diese Weise beim Auftreffen auf die kristalline Struktur eine elastische Dämpfung, durch welche Energie, die im Rahmen des Bruchvorgangs notwendig ist, verringert oder erschöpft wird. Je kleiner die eingelagerten Kristalle sind, je größer die Dichte und je homogener ihre Verteilung, desto höher fällt der Zuwachs an Festigkeit aus[39]. Sofern eingelagerte Kristalle darüber hinaus einen Wärmeausdehnungskoeffizienten ausweisen, welcher sich von dem der Glasmatrix unterscheidet, so kann auch über diesen Mechanismus die Festigkeit der Keramik erhöht werden. Leuzitkristalle beispielsweise weisen einen höheren Wärmeausdehnungskoeffizienten auf, als die umgebende Glasmatrix, was dazu führt, dass die Leuzitkristalle im Rahmen des Abkühlungsvorgangs stärker kontrahieren als die umgebende Glasmatrix. Dies wiederum führt zur Entstehung von Druckspannungshöfen, sogenannten Misfit-Spannungen im Bereich um die Leuzitkristalle, welche sich ausbreitende Risse ablenken[40]. Zum anderen ist die Festigkeit einer Keramik von ihrer Oberflächenbeschaffenheit, also der Anzahl vorhandener Defekte, Poren oder Mikrorisse, abhängig[41]. Daher stellen weitere Herangehensweisen, mit welchen eine Festigkeitssteigerung erreicht werden kann, das mechanische Schleifen und Polieren[42] sowie die Applikation einer Glasurmasse zur Beseitigung bzw. Minimierung von oberflächlichen Inhomogenitäten dar.

Im Rahmen der mechanischen Glättung keramischer Oberflächen kommen diamantierte Schleifkörper zum Einsatz, deren Härte höher ist als die der zu bearbeitenden Keramik. Durch die Bewegung des Schleifkörpers werden Grate und Unregelmäßigkeiten auf der Oberfläche der Keramik entfernt und das Material so geglättet. Durch die anschließende Politur der Oberfläche wird diese weiter veredelt, ohne dabei einen bedeutsamen Materialabtrag zu verursachen. Dies geschieht in mehreren Politurschritten mit einer Reihe an immer feinkörniger werdenden Partikeln. Neben der mechanischen Bearbeitung kann die Keramikoberfläche auch mit einer Glasurmasse behandelt werden. Hierbei wird auf die in ihrer Form fertige Restauration eine niedrigviskose Glasurmasse appliziert, anschließend folgt der Glasurbrand im Keramikofen[14]. Zum einen bewirkt eine derartige Behandlung durch das Eindringen der Glasurmasse in Oberflächendefekte oder Risse eine Reduktion der Tiefe der Oberflächeninhomogenitäten und dadurch eine Stärkung des Materials[43,44]. Zum anderen kann durch das Auftragen von Glasurmasse Druckspannung innerhalb der Keramik erzeugt werden, welche wiederum Rissentstehung und -ausbreitung entgegenwirkt und die Festigkeit des Werkstoffes steigert[45,46]. Realisiert wird dies, indem eine Glasurmasse gewählt wird, deren Wärmeausdehnungskoeffizient niedriger ist, als jener der Keramik. Dadurch wird nach dem Abkühlvorgang die Ausbildung einer Druckspannung realisiert[45].

Applikation von Glasurmassen zur Festigkeitssteigerung

Die Fähigkeit einer Keramik, sich Rissentstehung sowie Rissausbreitung zu widersetzen, spielt also hinsichtlich der Häufigkeit von später auftretenden Ermüdungsfrakturen eine bedeutende Rolle und bestimmt letztendlich über die Lebensdauer der gesamten Restauration. Infolgedessen ist eine optimale Oberflächenbehandlung zur Steigerung der Festigkeit unerlässlich. Im Folgenden sollen nun Auszüge aus der vorliegenden Literatur betrachtet werden, welche sich mit dem Zusammenhang zwischen Oberflächenbehandlung und potenzieller Festigkeitssteigerung der Keramik befassen. In einer Untersuchung[47] wurde der Einfluss unterschiedlicher Oberflächenbehandlungen auf die Biegefestigkeit zweier Lithiumdisilikat-Presskeramiken (HS10PC, estetic ceram, Triesen, FL und IPS e.max Press, Ivoclar, Schaan, FL) analysiert. Hierbei konnte festgestellt werden, dass die Art der Oberflächenbehandlung einen erkennbaren Einfluss auf die Bruchlast der Keramiken hat, wobei durch die Behandlung der Keramik mit Glasurmassen ein besonders positiver Effekt erreicht werden konnte. Explizites Augenmerk sollte auf die Auswahl einer Glasurmasse gelegt werden, welche in Bezug auf ihren Wärmeausdehnungskoeffizienten auf den keramischen Werkstoff abgestimmt ist. Es empfiehlt sich daher die Verwendung von Glasurmassen, deren Wärmeausdehnungskoeffizienten etwa 1–1,5 ppm/K unter dem der zu glasierenden Keramik liegt. Bei der Untersuchung der Biegefestigkeit unterschiedlich vorbehandelter, standardisierter Kronen konnte beobachtet werden, dass eine Oberflächenglasur zur signifikanten Steigerung der Biegefestigkeit führt[48]. Verglichen wurden hierbei Kronen aus dem Material ProCAD (Ivoclar, Schaan, FL), einer leuzitverstärkten Silikatkeramik, welche entweder poliert oder glasiert wurden, und jeweils unmittelbar nach Anfertigung sowie nach zyklischer Belastung untersucht wurden. Es zeigte sich die Überlegenheit der Glasur über die Politur in Bezug auf die Bruchlaststeigerung. Zwar senkt zyklische Belastung unabhängig von der Art der zuvor erfolgten Oberflächenbehandlung die Festigkeit des Materials, jedoch führt eine Glasur zu einer geringeren Abnahme der Festigkeit nach zyklischer Belastung als eine reine Politur. Auch im Rahmen einer weiteren Untersuchung[49] konnte eine Biegefestigkeitssteigerung durch (Glasur-)brand nachgewiesen werden. Analysiert wurde die Biegefestigkeit von fünf verschiedenen Chairside-CAD/CAM-Keramiken. Dafür wurden aus den CAD/CAM-Blöcken rechteckige Plättchen geschnitten, in welche anschließend eine Kerbe eingebracht wurde, über die die Krafteinleitung erfolgte. Nachfolgend wurde die für den Bruch des Prüfkörpers erforderliche Höchstlast aufgezeichnet und daraus die Biegefestigkeit ermittelt. Hierbei konnte beim Material Celtra Duo (Dentsply Sirona) ein signifikanter Unterschied zwischen den ungebrannten Prüfkörpern (1,01 MPa m1/2) und denen, die zuvor einem Brand unterzogen worden waren (2,65 MPa m1/2), festgestellt werden. Ursächlich für die erhöhte Biegefestigkeit nach dem Brand des Materials ist, dass der Glasanteil des Materials während des Brennens zu einer hochviskösen Flüssigkeit wird und ähnlich einer Glasur die Einebnung von Unebenheiten und Rissen bewirkt, was in einer Festigkeitssteigerung resultiert[50].

Fazit

Die wachsende Popularität keramischer Restaurationswerkstoffe lässt sich durch ihre ausgezeichnete Biokompatibilität, die hohe Transluzenz und die damit verbundene Ästhetik sowie die mechanischen Eigenschaften des Materials erklären. Demgegenüber stehen jedoch auch Aspekte, welche Verarbeitung, Workflow und die klinische Performance von keramischem Zahnersatz negativ beeinflussen können. So sind im Rahmen des Fertigungsprozesses beispielsweise eine nicht unerhebliche Menge von Prozessschritten auszuführen und es ist auf die genaue Einhaltung einer Vielzahl von Prozessparametern zu achten, um eine hochwer-tige und langlebige Restauration herzustellen. Hier ist insbesondere die Entstehung von Mikrorissen bei der Herstellung, während der Oberflächenbearbeitung oder durch mechanische Belastungen in situ aufzuführen. Durch das Fortschreiten ebendieser Risse ist ein Versagen der gesamten Konstruktion zu befürchten. Um dies zu vermeiden und einem Risswachstum vorzubeugen, existiert eine Reihe an Lösungsansätzen zur Oberflächenbehandlung. Darunter unter anderem die mechanische Politur sowie die Verwendung von Glasurmassen. Es liegen bereits einzelne Untersuchungen vor, die sich mit dem Zusammenhang zwischen Oberflächenbehandlung, insbesondere der Oberflächenglasur, und einer Festigkeitssteigerung des keramischen Werkstoffs auseinandersetzen. Nichtsdestotrotz besteht die Notwendigkeit für bestimmte Glasurmassen und Keramiken weiterführende Untersuchungen durchzuführen, um besagte Abhängigkeiten zu eruieren.

Kontakt

Carola Irlinger

Poliklinik für Zahnärztliche Prothetik

Klinikum der Universität MünchenLMU München

Goethestrase 70

80336 München

E-Mail: carola.irlinger@med.uni-muenchen.de

Fachbeitrag

Weitere Beiträge zum Thema