Interview

Digitales Labor

24.09.24

Hybridfertigung als Meilenstein im Modellguss

Von der Kombination aus SLM und Fräsen profitieren

dd Redaktion

Der Umbruch von der analogen zur digitalen Arbeitsweise war eine der größten Herausforderungen für das Dentallabor Presuhn in Nordstemmen und geprägt von einigen Meilensteinen, die dem Labor Erfolg brachten. Einer davon war, die Modellgussarbeiten im hybriden Laser-Melting-Verfahren fertigen zu lassen.

Vor fast 30 Jahren hat Andreas Presuhn sein Dentallabor gegründet. Das Labor ist Ansprechpartner für Zahnersatz in der Region Hildesheim und Hannover und hat sich auf Funktionsdiagnostik spezialisiert. Laborleiter Presuhn setzt auf Geräte der neuesten Generation und hochwertige Materialien. Aber ebenso wichtig sind ihm eine fundierte Aus- und Weiterbildung seiner Zahntechniker und – ganz besonders – ihre Soft Skills: Empathie, Loyalität und Verlässlichkeit. Denn nur in einer entspannten Arbeitsatmosphäre könnten gute Leistungen erbracht werden, ist Andreas Presuhn überzeugt. Zur guten Stimmung im Labor trägt auch die Hybridfertigung von Modellen bei. Wie, das verrät Andreas Presuhn im Interview.

Herr Presuhn, war die Umstellung auf die digitale Fertigung in Ihrem Labor ein schleichender oder ein abrupter Prozess?

Andreas Presuhn: Unser Einstieg in die digitale Fertigung war ein stetiger Prozess. Angefangen haben wir mit Kronen und Brücken, die noch modelliert, eingescannt und dann gefräst wurden. Dann kamen die Software und die Scanner dazu, als nächster Step sozusagen. Also das digitale Modellieren und Fräsen von Kronen, Abutments, Schienen und zuletzt dann Modellgussprothesen, Totalprothesen und Hybridmodellgüsse. Dies hat den Alltag für Prothetiker deutlich erleichtert.

Welchen Einfluss hatte die Umstellung auf „digital“ auf Ihre Mitarbeiter und die Anzahl Ihrer Angestellten?

Presuhn: Die Anzahl der Mitarbeiter konnten wir trotz Abgängen über die Anstellung neuer Mitarbeiter konstant halten. Wir sind sieben Zahntechniker. Das Arbeiten mit moderner Technik motiviert meine Mitarbeiter, sie sind immer interessiert an Neuem und wollen sich laufend fortbilden. Der Mangel an qualifizierten Gesellen in der Zahntechnik kann meiner Meinung nach nur so aufgefangen werden. Bei uns gilt das für alle Bereiche, da auch Totalprothesen und Modellgussprothesen digitalisiert hergestellt werden. Unser Auftragsvolumen hat sich stark erhöht und ist auch nur durch den Einsatz digitaler Technik zu bewältigen.

Wie ist momentan das prozentuale Verhältnis von analogen und digitalen Arbeitsschritten in Ihrem Labor?

Presuhn: Wir produzieren heute Neuanfertigungen zu 80 % digital.

Auch die Herstellung von Modellgussarbeiten hat sich bei Ihnen über die Jahre entwickelt. Wie genau?

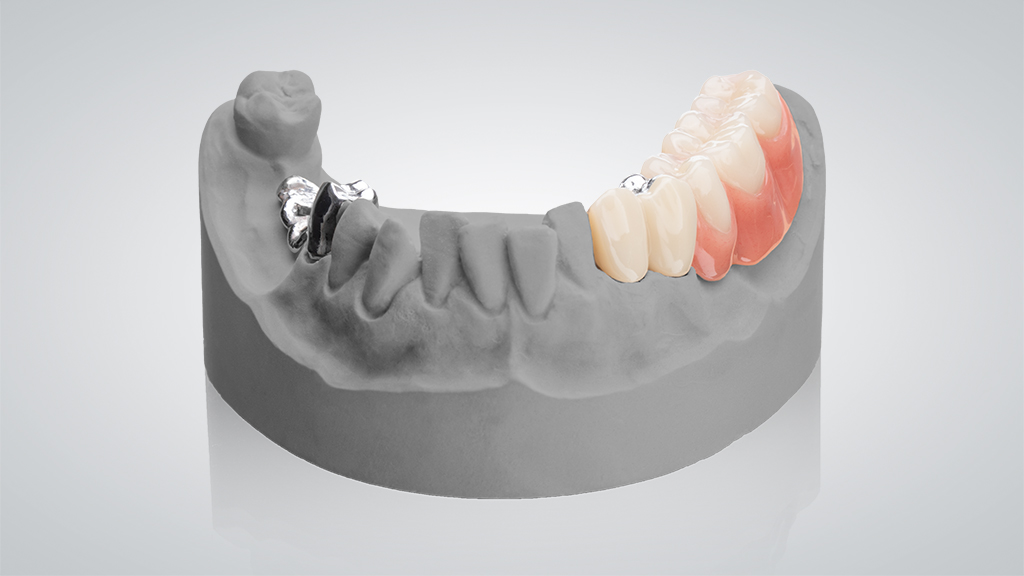

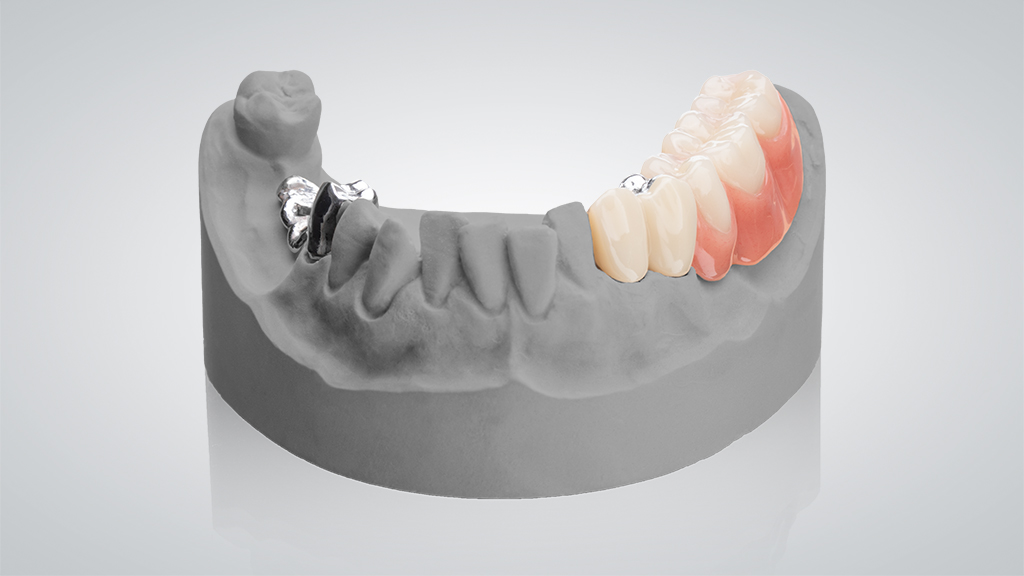

Presuhn: Nachdem wir – wie alle – Modelle analog hergestellt hatten, ließen wir sie dann als Einstieg zu Beginn bei Bego aus Wironium RP fertigen. In einer dreimonatigen Testphase haben wir dann Wironium RP Hybrid ausprobiert, also die Hybridfertigung mittels selektivem Laser-Melting und Fräsen. Mit dem Laser-Melting-Verfahren hat sich in der Fertigung von Modellgüssen für unseren Laboralltag vieles verändert. Das klassische Vorgehen mit den vielen Einzelschritten Vermessen, Vorbereiten, Dublieren, Einbettmassemodell, Modellieren, Einbetten, Ausbetten, Ausarbeiten und Polieren fällt komplett weg und wird ersetzt durch das Einscannen und Konstruieren. Und zwar egal, ob es sich um Klammermodellguss oder eine Teleskopprothese handelt.

Welche technischen Voraussetzungen muss ein Labor erfüllen, um diesen neuen Workflow anwenden zu können? Und wie kam es zu Ihrem Einstieg?

Presuhn: Der Schritt zum digitalen Modellguss und der digitalen Teleskopprothese ist für ein digitalisiertes Labor nur konsequent, denn ein Scanner und Software sind heute in jedem Labor vorhanden – oder sollten zumindest. Die Firma Bego hatte uns angefragt, Testlabor zu werden, und nach der dreimonatigen Testphase war für uns das Verfahren nicht mehr wegzudenken. Die Mitarbeiter werden entlastet, die Technik ist ausgereift, die Passung und die Oberflächen der Sekundärteile sind perfekt.

Welche Schritte halten Sie bei der Herstellung ein?

Presuhn: Egal ob Intraoralscan mit gedrucktem Modell oder die klassische Abformung: Beides kann in dem Workflow verarbeitet werden. Ob Primärteile analog oder digital erstellt werden, ist sicherlich davon abhängig, welche Fräsmaschine im Labor steht. Wir fertigen die meisten Primärteile analog, auf einem Frässockel müssen sie sowieso nachgefräst werden. Wir machen noch eine Einprobe mit Überabdruck und konstruieren dann die Sekundärteile auf dem Meistermodell und den Modellguss. Über eine Upload-Software schicken wir den Datensatz zur Firma Bego. Der Modellguss inklusive Teleskope wird dort im Laser-Melting-Verfahren hergestellt, die Teleskope werden am Ende des Prozesses von innen nachgefräst, daher die glatte Oberfläche und sehr gute Passung. Nach ca. fünf Arbeitstagen kommt der polierte Modellguss inklusive Teleskope ins Labor. Die Teleskope werden jetzt leicht auspoliert, bis sie soft „laufen“. Eine solche Oberfläche und Passung ist im klassischen Verfahren nur mit viel Aufwand herzustellen. Die Gesamteinprobe und Fertigstellung laufen dann ab wie gewohnt.

Webseminare zur Modell-Hybridfertigung

Bego bietet online Weiterbildungen für einen erfolgreichen Einstieg in die Hybridtechnik mit Wironium RP an. Entweder für exocad oder für 3Shape Anwender. Informationen dazu finden Sie auf diesen Websites:

Kurse Hybridtechnik für exocad

Kurse Hybridtechnik für 3Shape

Kontakt

andreas presuhn dental-technik

Raiffeisenstr. 14

31171 Nordstemmen

Tel. +49 5069 34442

presuhn-dentaltechnik@htp-tel.de

www.presuhn-dentaltechnik.de

Quelle: Bego

Advertorial

Erweitertes Portfolio mit Hybrid-Workflow

CADdent hat seine Fertigungsverfahren um die hochpräzise HYBRID-Fertigung ergänzt. Diese innovative Fertigungsmethode vereint die Vorteile des LaserMelting-Verfahrens mit der CNC-Technik, und ist somit ideal für teleskopierende sowie okklusal direkt verschraubte Arbeiten geeignet. Besonderes Augenmerk liegt bei der inhouse Weiterentwicklung des Fertigungsverfahren auf der Präzision, so kann CADdent nun eine durchgängige Vestibulärfläche mit einer Dicke von nur 0,4 - 0,5 mm realisieren. Zudem ist CADdent das einzige Fertigungszentrum in Deutschland, das die Bearbeitung von Titan im Hybrid-Verfahren anbietet.

Premium

Heftarchiv

Abonnenten mit einem Login auf unserer Website erhalten Zugriff auf unseren stetig wachsenden Pool ganzer Ausgaben der dental dialogue.

Fortbildung

Hochwertige Fortbildung

Auf www.teamwork-campus.de finden Sie Anmeldemöglichkeiten zu aktuellen Fortbildungen.

Bookshop

Fachbücher bestellen

Sie finden unser gesamtes Angebot an Fachbüchern für Zahntechnik und Zahnmedizin im Online-Shop.

Interview

Digitales Labor

24.09.24

Hybridfertigung als Meilenstein im Modellguss

Von der Kombination aus SLM und Fräsen profitieren

dd Redaktion

Weitere Beiträge zum Thema

Bericht

Digitales Labor

18.06.25

Zukunft der Zahntechnik: Chancen in Zeiten von KI

In so manchen kleinen und mittleren Unternehmen ist der Einsatz von Künstlicher Intelligenz (KI) schon so normal wie das tägliche ...

Fachbeitrag

Digitales Labor

17.06.25

Vom Datensatz zum Zahnersatz

Die IDS 2025 war geprägt von einer unendlichen Anzahl neuer Produkte. Die Dominanz digitaler Technologien war unübersehbar. Der Bericht stellt ...