Interview

Digitales Labor

13.08.24

Im Hybridmodus drucken und fräsen

Digitaler Workflow des Hybridprozesses aus Anwendersicht

Mit der dentalen Hybridfertigung bewegen wir uns in eine neue Dimension der digitalen Zahntechnik: additives Metalldrucken mit Laser-Melting und Nachfräsen mit CAM-Fräsmaschinen, wie z. B. Tizian 3.5 Loader Pro von Schütz Dental. Diese faszinierende Welt kann man im renommierten und hochinnovativen Dentallabor Frauendienst in Roth erleben. Im Interview erzählt Ztm. Andy Frauendienst, wie hier Präzision und Ästhetik in Harmonie vereint werden, um die Zukunft der Zahnmedizin zu gestalten.

Für euch war die Anschaffung der Laser-Melting-Anlage CORiTEC AM 100 mit allen Komponenten eine große Herausforderung. Welche Voraussetzungen müssen in einem Dentallabor für die dentale Hybridfertigung erfüllt sein?

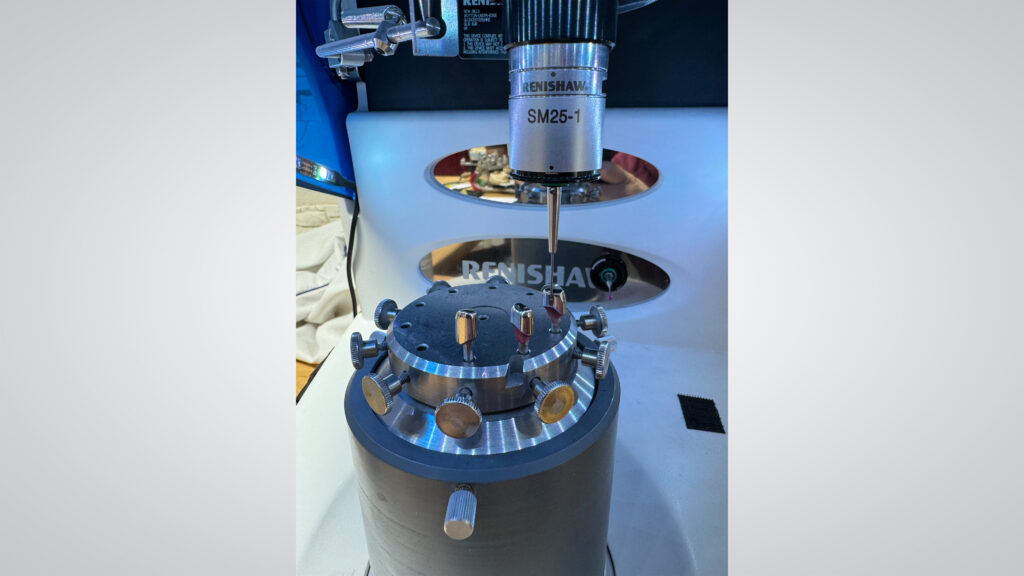

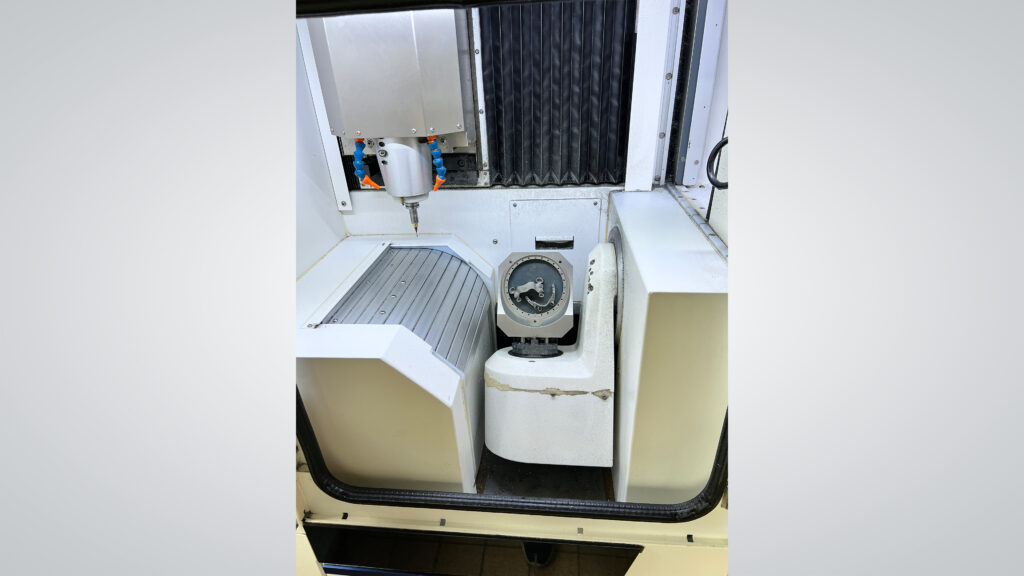

Andy Frauendienst: Du brauchst natürlich eine Laser-Melting-Anlage CORiTEC AM 100, eine angepasste Fräsmaschine und einen CAM-Workflow, der die Komponenten miteinander verbindet. Aufgrund der geschlossenen Struktur des Laser-Melting-Systems ist die Verwendung einer Tizian Fräsmaschine 3.5 Loader Pro von imes-icore (ab der Pro-Serie von Schütz Dental), unumgänglich. Ergänzend dazu setzen wir auf die zuverlässige Reinigungs- und Siebstation CORiTEC AM Pure sowie essenzielle Werkzeuge wie eine Säge, einen Stickstoff-Generator, den taktilen Scanner Renishaw DS 10 (Vertrieb von Schütz Dental) und das Präzisionsfinish-Gerät OTEC EF-Smart T. Die Bedeutung separater Räumlichkeiten mit Klimaanlage unterstreichen wir, da die Laser-Melting-Anlage losgelöst vom regulären Laboralltag betrieben werden muss. Unsere großzügigen 35 Quadratmeter bieten die optimale Fläche für diese hoch spezialisierten Prozesse.

Wie hat sich die dentale Hybridfertigung in eurem Dentallabor im letzten Jahr entwickelt und welche Fortschritte habt ihr beobachtet?

Frauendienst: 85 % von unseren Teleskoparbeiten stellen wir mittlerweile in dem Hybridfertigungsverfahren her. In den vergangenen Monaten haben sich im Bereich der technologischen Entwicklungen bedeutende Fortschritte vollzogen, darunter Feinjustierungen an der Maschine und Optimierungen der Parameter. Was die Präzision angeht, sehe ich keinen Nachteil mehr gegenüber vollgefrästen Versorgungen. Unsere Fertigungsabläufe sind durch diese Anpassungen so effizient geworden, dass wir nun täglich mindestens einmal die Laserproduktion durchführen. Darüber hinaus ermöglicht uns die Flexibilität unserer Technologie, kleine Bauplattformen sogar zweimal täglich zu lasern, während nachts eine große Bauplattform präzise gelasert wird. Diese optimierten Prozesse sind nicht nur zeitsparend, sondern unterstreichen auch die Vielseitigkeit unserer Fertigungsmöglichkeiten.

Wie funktioniert es mit dem Recycling?

Frauendienst: Beim Laser-Melting wird kontinuierlich Material auf die Bauplattform aufgestreut. Im Anschluss daran befindet sich in der Anlage ein Trichter, der das überschüssige Material auffängt. Das verbrauchte Substrat gelangt in einen Überlaufbehälter und wird dort gesammelt. Für die effiziente Reinigung und Wiederverwendung des Materials wird die Siebstation eingesetzt. Hierbei wird der Behälter mit dem verbrauchten Material oben eingehängt, während unten ein leerer Behälter aus dem Revolvermagazin platziert wird. Über ein feinporiges Sieb erfolgt der Transfer des Pulvers über eine Förderschnecke, in der das Pulver kontinuierlich mit Ultraschall beschallt wird. Auf diese Weise rieselt das hochwertige Pulver durch, während das verunreinigte Material in einem kleinen Auffangbehälter gesammelt wird, der nie vollständig gefüllt ist. Der Behälter mit dem hochwertigen Pulver wird ausgesiebt und steht somit wieder für den Reinigungsprozess zur Verfügung. Mit dieser Vorgehensweise gewährleisten wir eine nachhaltige Produktion.

Wie hoch sind die Investitionskosten?

Frauendienst: Insgesamt 250.000 EUR, dazu kommt natürlich noch der Umbau.

Welche Vorteile seht ihr in der Anwendung dieser Technologie im Bereich der Dentaltechnik, insbesondere im Vergleich zu herkömmlichen Fertigungsmethoden?

Frauendienst: Das Laser-Melting-Verfahren ist wesentlich materialschonender. Daraus resultiert eine hohe Materialersparnis und was die Geometrien angeht ist man viel unabhängiger. Und ganz entscheidend ist: die fantastische Präzision.

Nennt mir bitte einige konkrete Beispiele für erfolgreiche Indikationen der dentalen Hybridfertigung in eurem Labor und welche Auswirkungen das auf die Qualität der Ergebnisse hat.

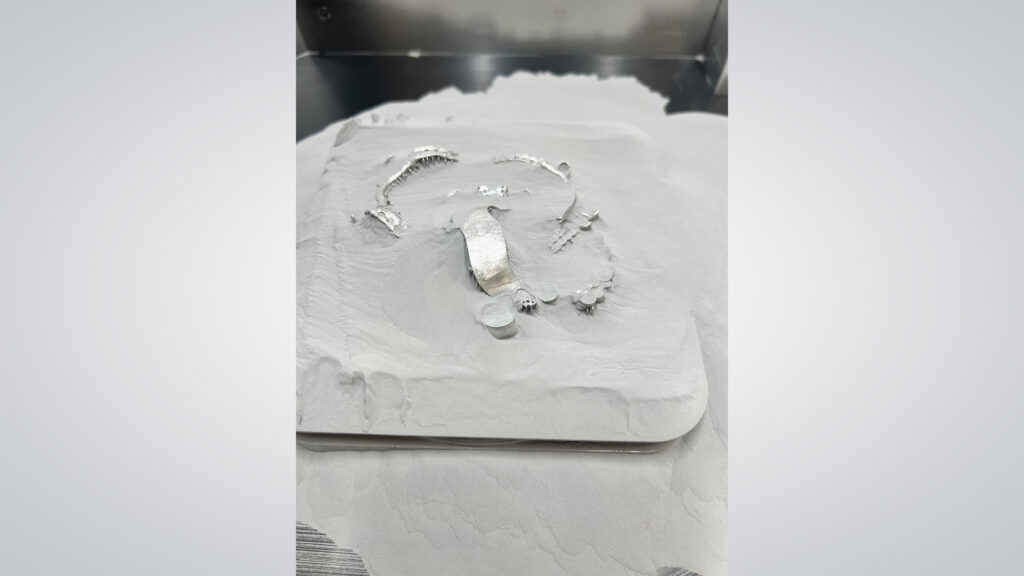

Frauendienst: Teleskoparbeiten sind bei uns makellos und lunkerfrei und da ist es egal, wie groß die Arbeit am Ende ist. Die üblichen Probleme des Modellgusses, wie z. B. Porositäten, werden mit Leichtigkeit vermieden. Dank des Laser-Melting-Verfahrens gelingen uns glatte, transversale Gaumenverbinder im Oberkiefer, die spiegelglatt sind – eine Präzision, die mit herkömmlichen Methoden nicht erreichbar war. Auch Verbinder und Stegarbeiten mit MK1-Riegel sind machbar, weil wir die Riegelbohrung in dem Primärsteg nicht fertigen müssen. Wir können einen Primärsteg mit Loch lasern, also ist der MK1-Riegel komplett integriert. Besonders gefragt sind mechanische Retentionen, also Retentionsperlen. Wir wissen auch noch gar nicht, wo die Reise hingeht. Alles, was druckbar ist, ist machbar. Eins muss man jedoch noch dazu wissen: Der Post-Prozess, also die händische Nacharbeit, ist mit 25 Minuten pro Gerüst vergleichsweise hoch. Vor allem, weil die Rauigkeiten an den transversalen Verbindern bearbeitet werden müssen, bevor die Gerüste in das OTEC EF Smart-T-Gerät kommen. Hier legen wir höchsten Wert auf Detailarbeit, um die Qualität unserer dentalen Konstruktionen zu gewährleisten.

Was könnt Ihr interessierten Laboren bei der Umsetzung des Hybridprozesses mit auf den Weg geben?

Frauendienst: Die Einführung in diese neue Technologie erfordert zweifellos Geduld und die Bereitschaft für eine längere Lernkurve. Es ist eine Herausforderung, sich vollständig auf die neuen Verfahren einzulassen. Doch wenn erst einmal alles reibungslos funktioniert, ist das Ergebnis echt geil! Besonders im Vergleich von gefrästen zu gedruckten Modellgüssen wird der Unterschied deutlich.

Inwiefern hat die digitale Technologie die Arbeitsabläufe in eurem Dentallabor verändert?

Frauendienst: Die Arbeitsprozesse sind steuerbarer geworden. Die Gerüste kommen in der gleichen Wertigkeit und Qualität reproduzierbar heraus. Mit der Möglichkeit zur Rund-um-die-Uhr-Produktion hat sich die Effizienz erheblich gesteigert – die Gerüste sind bereits fertig, wenn wir morgens eintreffen, und können direkt in den Finishing-Prozess übergehen. Die Wahl kleinerer Platten ermöglicht es uns, etwa zehn Modellgüsse pro quadratischer Plattform pro Tag zu lasern. Wir nutzen eher die kleinen Platten, da der Nachglühprozess nur eine Stunde dauert, auf der großen Platte dauert er im Vergleich vier Stunden. Mit zweimaligem Lasern am Tag, sprich vier Teilen pro Platte, haben wir einen äußerst effektiven und wirtschaftlichen Workflow etabliert, der unseren Produktionsablauf erheblich optimiert.

Welche Rolle spielt die Zusammenarbeit mit Zahnärzten und anderen Partnern im Kontext der dentalen Hybridfertigung und wie gestaltet sich diese Zusammenarbeit in der Praxis?

Frauendienst: Die Zahnärzte haben gar nicht so eine große Änderung wahrgenommen. Wir haben die Kunden darüber informiert und ihnen die Vorteile für sie vorgestellt, also dass wir keine großen Verbindungsstellen sprich Klebezapfen, die wir vorher verstecken mussten, mehr haben. Aber ansonsten hat sich für unsere Zahnarztkunden nichts verändert, nur dass sie jetzt noch eine bessere Qualität erhalten. Der Sitz im Mund ist noch viel präziser, diese Rückmeldungen haben wir erhalten. Wir hören nur positives Feedback.

Wie seht ihr die Zukunft der dentalen Hybridfertigungstechnik?

Frauendienst: Steigend, nicht mehr wegzudenken. Ich bin der Meinung, wenn die Materialkosten weiter steigen, bin ich mit der Hybridfertigung aufgrund der Materialeinsparung deutlich konkurrenzfähiger.

Der digitale Workflow des Hybridprozesses von Teleskopen

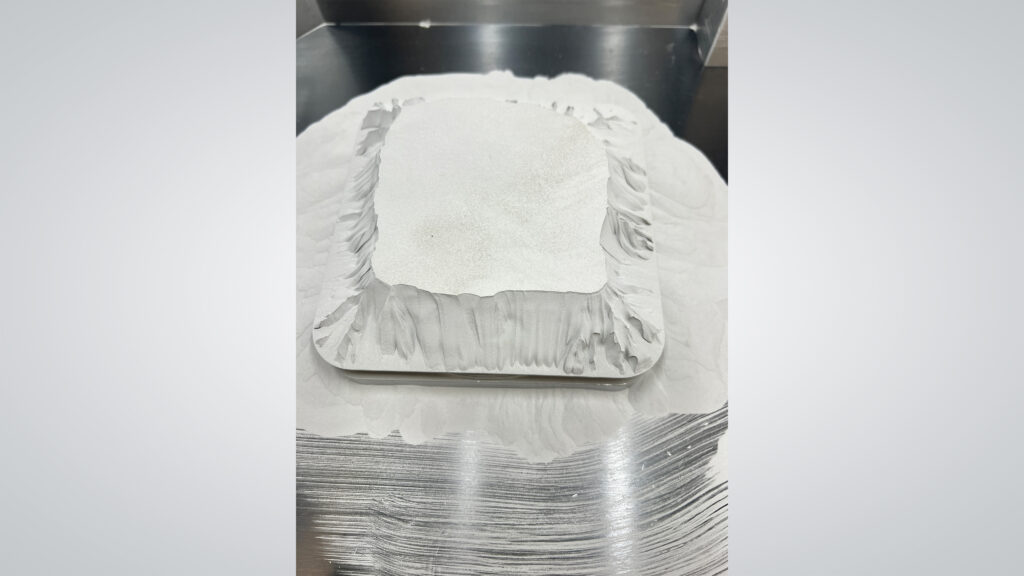

Schritt 01 (Bilder links) Taktiler Scan der Primärteile (Renishaw DS10)

Schritt 02 (ohne Bild) Matching des optischen Scans mit dem taktilen Scan

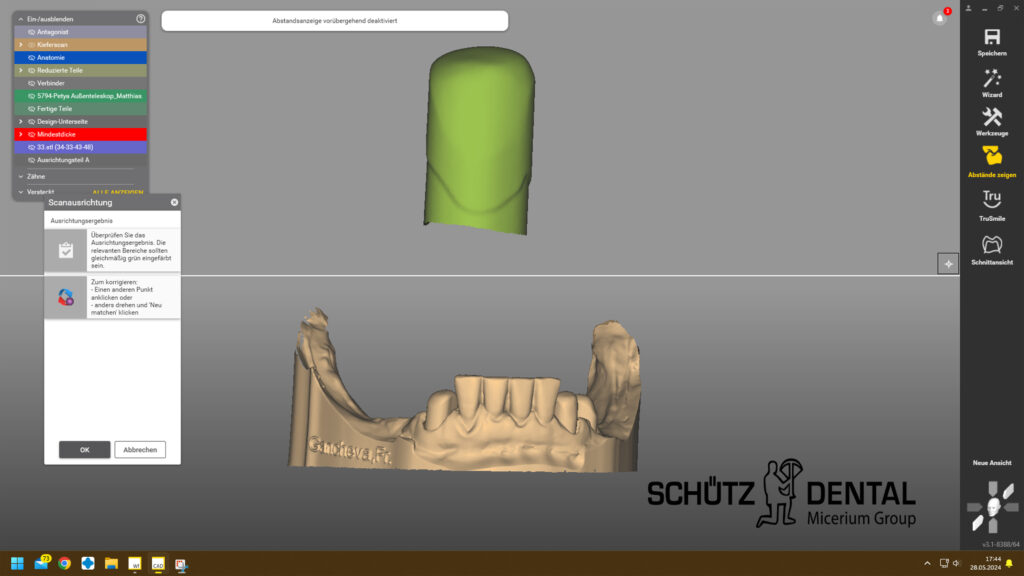

Schritt 03 Design in der Tizian Creativ RT-Software (Schütz Dental) inkl. Modellguss etc.

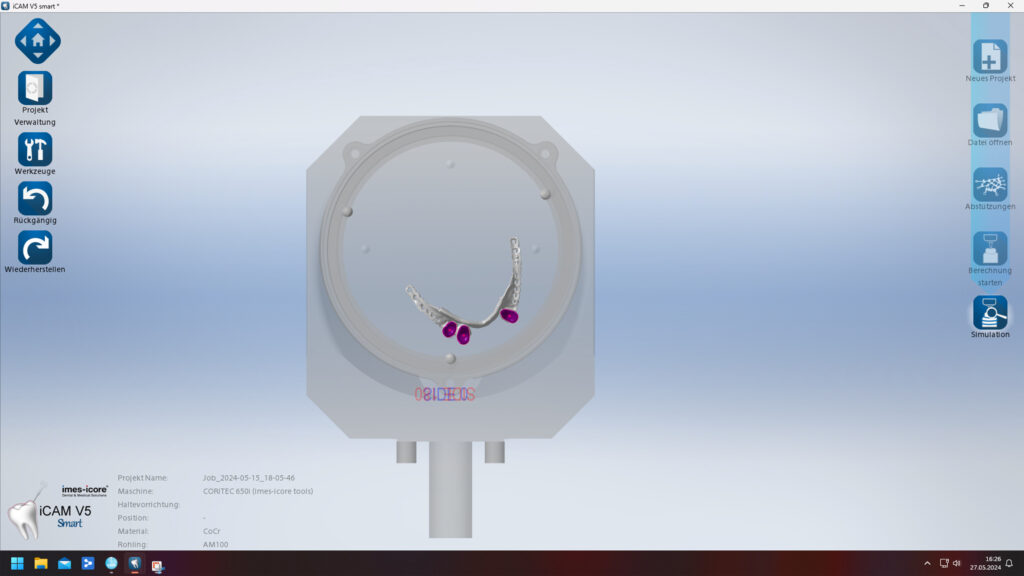

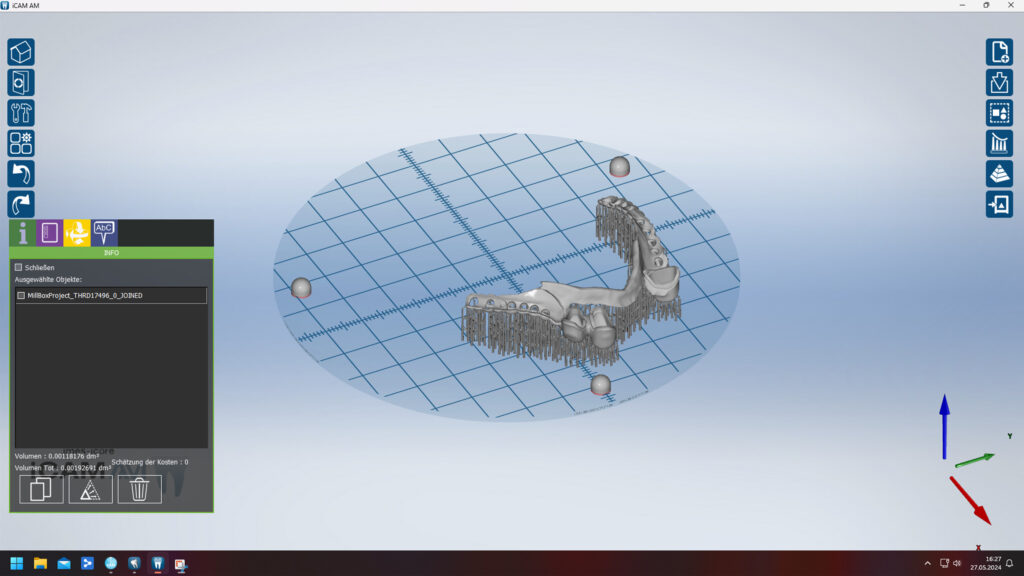

Schritt 04 Übergabe in die Slicing-Software

Schritt 05 Versand der MPrint-Datei an die CORiTEC AM 100

Schritt 06 Laser-Melting-Prozess

Schritt 07 Entpacken und Reinigen des überschüssigen Substrats in der Reinigungsstation CORiTEC AM Pure

Schritt 08 Entspannungsglühen mit einer Glühdauer von 30 Minuten (unabhängig von der Bauplattform)

Schritt 09 (Bilder oben) Passungsfräsen ab der Tizian 3.5 Loader Pro Fräsmaschine (Schütz Dental)

Schritt 10 (ohne Bild) Bei Erreichung der Passung: Abtrennung

Schritt 11 Nacharbeit der Oberfläche bei Modellguss und Sekundärstruktur

Schritt 12 Präzisionsfinish mit elektromechanischer Politur, OTEC EF-Smart T Gerät

Schritt 13 Fertig ist das Teleskop!

Konzept des Dentallabors Frauendienst für Laser-Melting-Dienstleistungen

Angeboten werden Teleskope und Modellgüsse im unpolierten als auch im polierten Zustand. Aktuell werden alle Bestellungen in polierter Ausführung gewünscht.

| Designservice und Fertigteile | Fertigteile | Halbfertigteile |

| Modellversand vom Labor an Dentallabor Frauendienst, Erstellung eines Design-Vorschlags, Abstimmung mit dem Kunden, dann Laserfertigung, Nachfräsung, Politur und Versand an das Labor (bei Klammeranteilen auf dem Modell) | Design erfolgt im Labor, Zusendung der CAD-Daten, Laser-Melting bei Dentallabor Frauendienst, Nachfräsung, Politur und Versand an das Labor | Anlieferung der designten Primärteile, lasern auf der Plattform, Versand auf der Plattform an das Labor, Nachfräsen und Politur im Labor. Voraussetzung: Slicing-Software, Parameter von Andy Frauendienst und Halter für Plattformen zum Nachfräsen sowie Fräsmaschine Tizian 3.5 Loader Pro (Investition für den Halter: ca. 20.000 EUR) |

Kontakt

Frauendienst Dental-Labor GmbH

Gartenstr. 61

91154 Roth

Tel. +49 9171 3021

Fax +49 9171 70173

info@dentallabor-frauendienst.de

www.dentallabor-frauendienst.de

Interview

Weitere Beiträge zum Thema