Interview

Laborportrait

23.05.25

„Schöne Zähne herzustellen war noch nie so leicht …“

Ein Interview mit Ztm. Joachim Schneider über die Entwicklung von Zirkonoxid

„… und bleibt trotzdem schwer.“ Das sagt Ztm. Joachim Schneider im Gespräch, das wir am Hauptsitz seiner Laborgruppe in Bayreuth geführt haben. Vor 15 Jahren durften wir in dental dialogue mehrere Zirkonoxid-Arbeiten von ihm und Werner Gotsch publizieren. Welch großer Aufwand damals, mit dem Material ästhetische Restaurationen zu erzielen! Seither ist viel passiert – in Sachen Materialentwicklung und bei Schneider Dentaltechnik.

Vorweg: Die damals in dental dialogue gezeigten Arbeiten befinden sich noch immer im Munde des Patienten (Abb. 1 bis 4). Das Zirkonoxid war damals nicht transparent, die Zahnfarben wurden über Liner gesteuert, ähnlich der Grundmassen in der Metallkeramik. Für ein perfektes Aussehen im Gingivalbereich wurden die opaken Gerüste gekürzt und mit transparenter, stabiler Schultermasse zu einem perfekten Kronenrand ergänzt. Seither kann das Material eine beachtliche Entwicklung vorweisen.

Zirkonoxide stehen einfarbig, mehrfarbig, von transparent bis opak oder als Hybridvariante zur Verfügung.

Ein Teil der Arbeit im Labor Schneider Dentaltechnik besteht darin, Entwicklungen für die Dentalindustrie zu begleiten, um mit den neuen Produkten später im Laboralltag erfolgreich arbeiten zu können. Früher waren es Verblendkeramik-Konzepte, heute sind ganz andere Fertigungstechnologien möglich und der Kreis von individuellem Handwerk und CAD/CAM-Technologie schließt sich schnell. „Man könnte fast geneigt sein zu sagen, es war noch nie so leicht, schöne Zähne herzustellen und bleibt trotzdem schwer.

Wir leben eben in einer sehr spannenden Zeit“, sagt Joachim Schneider.

Herr Schneider, Sie arbeiten in einem schönen Firmengebäude am Stadtrand von Bayreuth, mit Blick in die Natur. Können Sie kurz über die Historie Ihres Unternehmens berichten?

Joachim Schneider: Sehr gerne. Gegründet habe ich mein Labor 1980 in Bayreuth. Unser neues Firmengebäude haben wir im Februar 1990 bezogen. Die Funktionsräume sind im Inneren angeordnet, besonderen Wert habe ich darauf gelegt, dass meine Mitarbeiter bei ihrer konzentrierten Arbeit auch einen ungehinderten Blick in die Natur haben. Wir sind schnell gewachsen, waren über zehn Jahre auch mit einer Niederlassung in Washington D. C. tätig. Heute produzieren wir an 13 Standorten für unsere Kunden. Damit meine ich nicht nur Zahnärzte. Auch für Kollegen arbeiten wir gerne, so zum Beispiel auch für Werner Gotsch. Bei vielen seiner Arbeiten, die in Wort und Bild ihren Weg um die ganze Welt finden, ist ein großer Teil Schneider Dentaltechnik dabei. Für uns ist solch eine Zusammenarbeit auch eine fortlaufende Qualitätskontrolle. Für den hier abgebildeten Patientenfall haben wir uns für ceraMotion Z Hybrid als Gerüstmaterial entschieden. Die Verblendung erfolgte in der klassischen Schichttechnik, charakterisiert über einen Zwischenbrand mit 2D- und 3D-Pasten. Je nach Patientenfall wird unser Individualisierungsbrand mit entsprechenden Verblendkeramiken – Schneide, Transpa oder einer Mischung aus beiden – überschichtet oder final nur mit 2D- und 3D-Pasten an der Oberfläche gestaltet (Abb. 5 bis 7). Nachdem die neue Generation der Gerüst-Zirkonoxidkeramiken kaum noch einen Wunsch offenlässt, dachten wir, der nächste Schritt würde eine Keramik sein, die mittels KI an die richtige Stelle springt, selbstständig mit Gerüst in den Ofen hüpft, gebrannt aus dem Ofen kommt und nur noch verpackt werden muss [lacht]. So weit sind wir noch nicht, aber niemand von uns hätte gedacht, dass der nächste große Schritt das Gerüst-Design betreffen würde.

Im Vorgespräch erwähnten Sie eine Softwarelösung für CAD/CAM-Konstruktionen, bei deren Entwicklung Sie mitgearbeitet haben. Was können Sie dazu berichten?

Schneider: Immer wieder suchen führende Hersteller der Dentalbranche die Nähe zu unserem Labor. Da wir von hochwertigen, individuellen Lösungen bis hin zu soliden und einfachen Versorgungen alles anbieten können, sind wir auch als Partner für innovative Industrieunternehmen interessant. Wir nutzen diese Verbindungen gerne, um zu lernen und unsere Arbeiten zu verbessern. Eine Partnerschaft, die für beide Seiten von Interesse ist. In diesem Fall handelte es sich um die Mitarbeit an der Entwicklung von ceraMotion CADback, dem Softwareprogramm von Dentaurum. Damit hat Dentaurum – nach den ceraMotion One Touch Micro-Layering-Sortimenten – einen weiteren Meilenstein gesetzt.

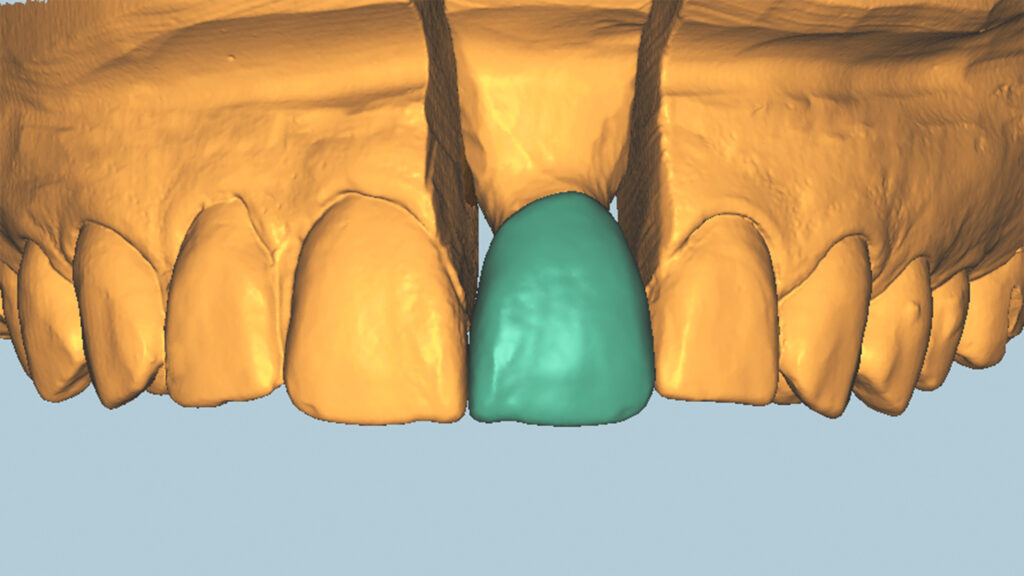

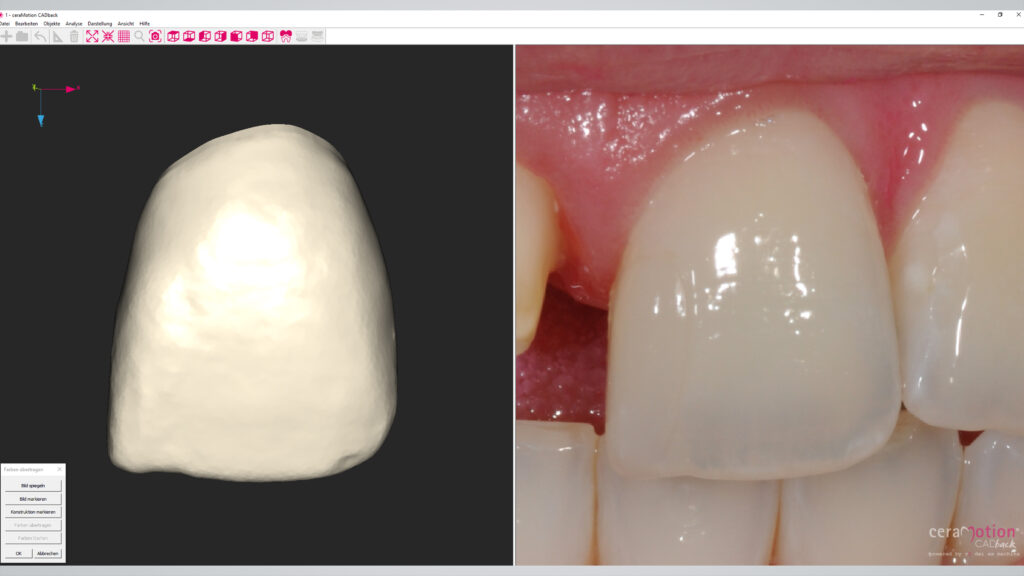

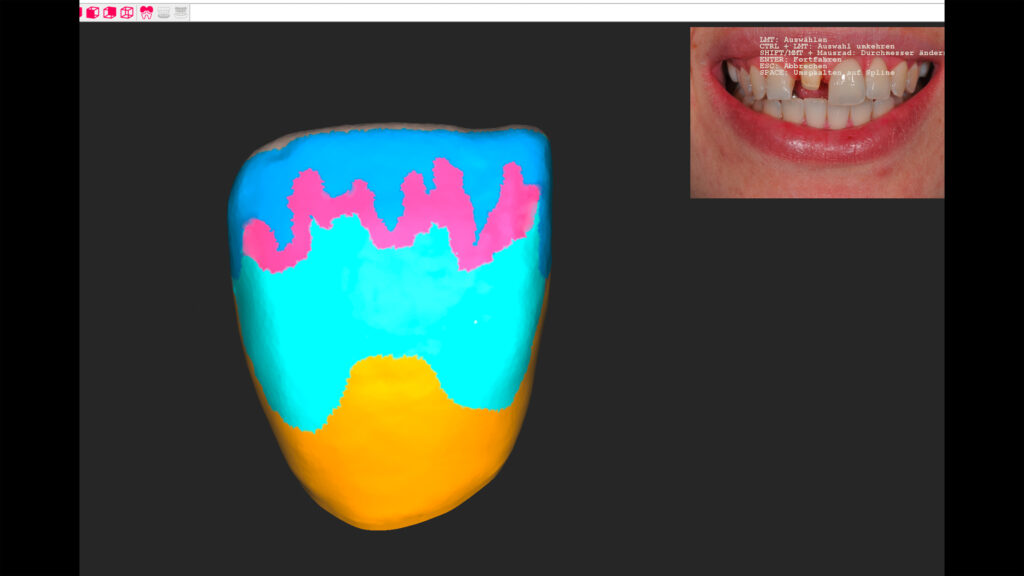

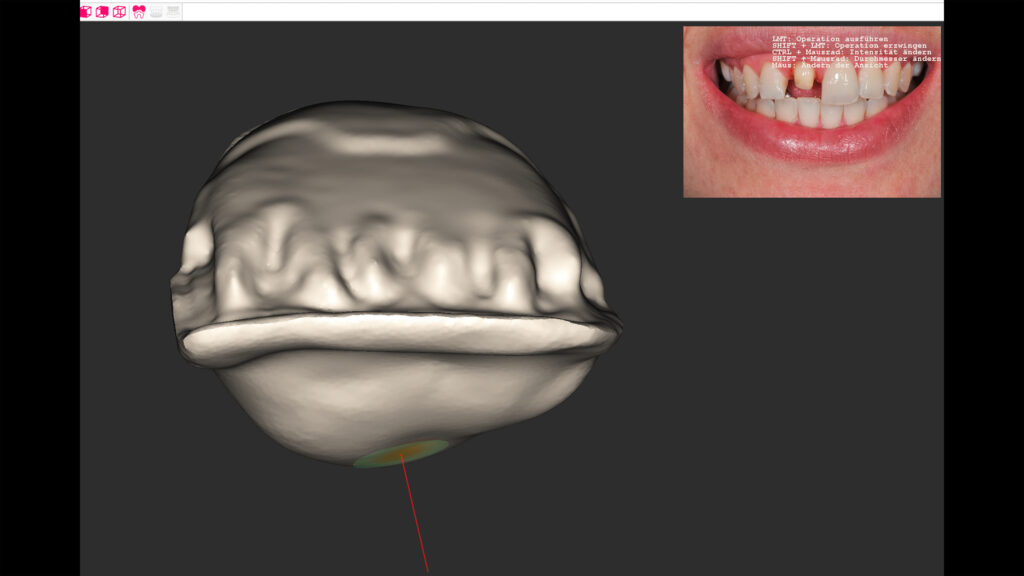

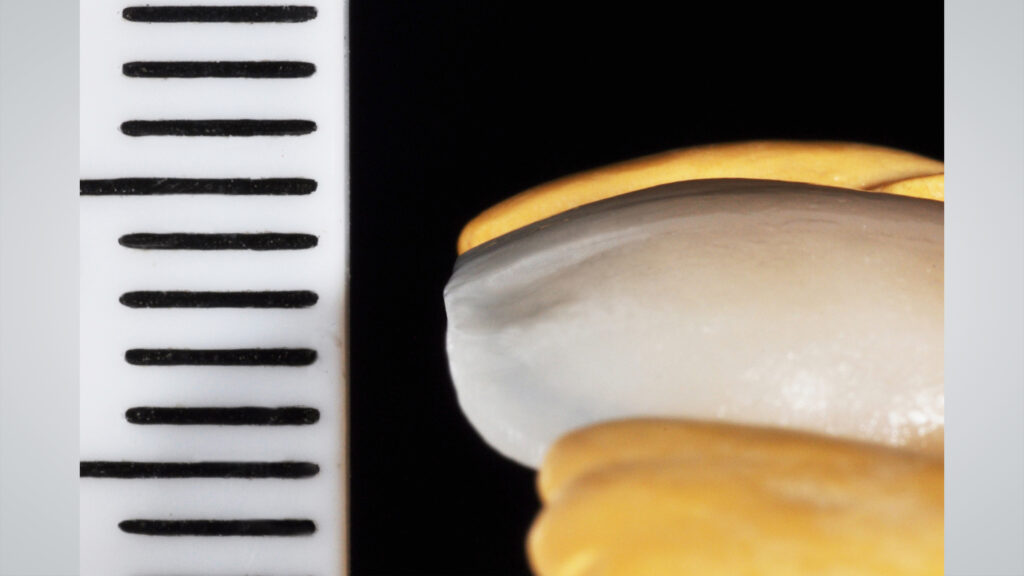

Wie bei vielen Kollegen ist auch bei uns zwischen der CAD-Abteilung und der Keramik-Abteilung durch eine ,,Spezialisierung“ – ein besseres Wort fällt mir gerade nicht ein – eine gewisse Distanz entstanden. Die CAD-Abteilung konstruiert und die Keramiker verblenden. Bei ceraMotion CADback handelt es sich nicht um eine normale Konstruktionssoftware, sondern um ein innovatives Werkzeug für ein individuelles Kronendesign. Das Gerüst wird vollanatomisch wie gewohnt konstruiert, wie in unserem Patientenfall gespiegelt (Abb. 8 und 9) und der STL-Datensatz in der ceraMotion CADback Software hochgeladen. Anschließend wird ein Foto des Patientenfalls mittels Color-Mapping auf die Konstruktion übertragen (Abb. 10) und wir erhalten bei dieser Vorgehensweise eine 3D-Darstellung mit fotorealistischer Zahngestaltung. Nun werden für die benötigte Individualität die zu reduzierenden Dentin-, Schneide-, Mamelon- und Transpa-Bereiche festgelegt (Abb. 11). Jede dieser Zonen kann einen unterschiedlichen Reduktionsgrad aufweisen, eine vorher in der Software definierte Mindestwandstärke wird dabei nicht unterschritten (Abb. 12). Mit opal blue und opal grey, 3D-Pasten aus dem oneTouch-Sortiment oder entsprechenden Mischungen aus beiden Komponenten wird der inzisale Saum angelegt (Abb. 13). Der Dentinbereich wird ebenfalls mit 3D-Pasten oder Effektmassen aus der Schichtkeramik vervollständigt, mit einem Zwischenbrand fixiert und wenn nötig nach dem Brand korrigiert (Abb. 14). Die mit Effektmassen angelegte Individualität wird mit Dentin-, Schneide- und Transpa-Massen final überschichtet und zur Kronenform ergänzt. Die Millimeterskalierung in Abbildung 15 links verdeutlicht die Dimension der Micro-Layering-Technik.

Von vielen Zahnärzten bekommen wir Bildmaterial, welches wir als zusätzliche Information gerne in unsere Restaurationen einfließen lassen. Das Color-Mapping dieser Software ist eine wunderbare Möglichkeit, den nüchternen Konstruktionsabbildungen auf dem Bildschirm etwas Leben einzuhauchen und unseren Arbeitsablauf präziser zu machen. Da viele unserer Kunden ihre Patienten zur definitiven Farbauswahl in unser Labor schicken, haben wir entsprechende Voraussetzungen mit einem Wartebereich, Beratungsraum mit Behandlungsstuhl und perfekter Beleuchtungstechnik geschaffen. Ein Beispiel: Als eine junge Patientin zur Besprechung ihrer Arbeit und zu einer ersten Farbbestimmung ins Labor kam, war ihr Handicap deutlich zu sehen: ein verfärbter und stark gefüllter Frontzahn. Wir beantworten natürlich gerne alle Fragen zu Herstellung und Material für die Restauration und lassen uns z. B. bei der Konstruktion über die Schulter schauen. Man kann anhand der neuen Software die Details der Konstruktion gut erklären, z. B. die Dentinstruktur, Anlage der Mamelons oder Form und Ausdehnung des inzisalen Saums. Ich achte aufmerksam auf die Reaktionen der Patienten, frage nach den Eindrücken und bemühe mich um maximale Kundenzufriedenheit. Für mich war es ein besonderer Aha-Moment, als die Patientin die Konstruktion ihrer eigenen Krone über das Color-Mapping sehen konnte. Eben keine anonyme und trockene Bildschirmansicht, sondern auf einmal gehörte die Krone zu ihr. Ihre spontane Antwort war ein langgezogenes ,,coool!“. Die fertige Arbeit, Krone 21 nur aufgeschoben von lateral, ist auf Abbildung 15 und 17 zu sehen, die fertige Krone 21 in situ auf Abbildung 18. Immer wieder beeindruckend: Die neue Generation der Zirkonoxid-Keramiken und ihre lichtoptische Wirkung im Gingivalbereich. Die Wahl für diesen Patientenfall fiel auf ceraMotion Z HT Multishade. Auf diese Weise wird die neue Software auch zu einem Marketingtool für unser Labor. Meine Erfahrung über viele Jahre zeigt, je transparenter wir unsere Leistung gestalten, je mehr Einblick wir in unserem Beruf gestatten, umso höher und wertiger wird auch unsere Leistung von Zahnärzten und Patienten geschätzt. In unserem Labor ist jeder Tag ein Tag der offenen Tür.

Schon in den ersten Minuten unseres Gesprächs ist mir aufgefallen, dass Sie jederzeit für Ihre Mitarbeiter ansprechbar sind. Ist das nicht sehr ungewöhnlich für ein Unternehmen Ihrer Größe?

Schneider: Mag sein [lacht] … Mein täglicher Arbeitsablauf beschränkt sich nicht nur auf Verwaltungsarbeit am Schreibtisch oder Kundenbesuche, ich bin Zahntechniker aus Leidenschaft und arbeite bis heute mehrere Stunden praktisch im Labor mit. Nur so kann ich Materialien oder Fertigungstechnologien beurteilen und mit meinen Mitarbeitern gemeinsam entscheiden, ob, wie und wann wir bestimmte Fertigungswege einsetzen.

Herr Schneider, danke für den Einblick in Ihr Labor. Noch ein Wort zum Schluss: Gibt es so etwas wie einen Leitsatz für Ihr Unternehmen?

Schneider: Heute kann ich mit Stolz auf meine Mitarbeiter blicken und für uns sagen: Wir haben für jeden Fall eine Lösung, aber bemühen uns jeden Tag, besser zu werden. Meine Kunden schätzen unsere Zuverlässigkeit und unser erstklassiges Know-how mit den Werten eines bodenständigen Handwerksunternehmens. Ich bin nicht am Ziel, wenn ich einen neuen Kunden gewonnen habe, sondern ich möchte unsere Zahnärzte langfristig und vertrauensvoll begleiten. Vielleicht noch ein Zitat von Philip Rosenthal, das es auf den Punkt trifft: ,,Wer glaubt, etwas zu sein, hat aufgehört, etwas zu werden“.

Kontakt

Joachim Schneider

Dentaltechnik GmbH

Nürnberger Str. 72

95448 Bayreuth

Tel. +49 921 57047

info@schneider-dentaltechnik.de

www.schneider-dentaltechnik.de

Interview

Weitere Beiträge zum Thema