Fachbeitrag

3D-Druck, Premium

21.03.24

3D-Druck – das neue Normal?

Additive Verfahren in Zahnmedizin und Zahntechnik: Einsatz, Perspektiven und Praxisrelevanz

Die Innovationsrate und die Marktdurchdringung im Bereich digitaler Dentaltechnologien haben sich in den letzten Jahren enorm beschleunigt. Während sich bei den subtraktiven Fertigungsverfahren seit längerem ein beachtliches Entwicklungs- und Produktivitätsniveau bei breitem Indikationsspektrum etabliert hat, haben additive Verfahren (3D-Druck) besonders in jüngster Zeit exponentiell an Bedeutung gewonnen. Der moderne dentale 3D-Druck kann auf vielfältige Weise dazu beitragen, den Zeit- und Ressourcenaufwand für die Herstellung von Zahnersatz bei gleichbleibender Qualität erheblich zu reduzieren und stellt somit die Schlüsseltechnologie für die Zukunft dar [1].

Nach DIN Norm (DIN EN ISO/ASTM 52900) ist die additive Fertigung (Additive Manufacturing, AM) definiert als ein „Prozess, der durch Verbinden von Material Bauteile aus 3D-Modelldaten, im Gegensatz zu subtraktiven und umformenden Fertigungsmethoden, üblicherweise Schicht für Schicht, herstellt“ [2]. Umgangssprachlich hat sich der Begriff „3D-Druck“ für alle AM-Verfahren eingebürgert, obwohl damit streng genommen nur das sogenannte „Binder Jetting“ gemeint ist, also ein Pulver-Binder-Verfahren, bei dem ein flüssiges Bindemittel selektiv auf ein Pulverbett aufgebracht wird.

Lange war AM im Wesentlichen auf die Herstellung von Modellen, chirurgischen Schablonen und Abformlöffeln beschränkt. Gegenwärtig entwickeln sich stetig neue Indikationsbereiche, z. B. in der festsitzenden Prothetik wie auch bei Totalprothesen oder bei Metallgerüsten für herausnehmbare Teilprothesen [3, 4]. In jüngster Zeit richtet sich der Blick zudem vermehrt auf den 3D-Druck keramischer Materialien wie Zirkonoxid- und Lithiumdisilikat-Keramik [2, 5–7].

Da die Rationalisierung von Arbeitsprozessen und wirtschaftliche Aspekte zunehmend an Bedeutung gewinnen, erscheint es sinnvoll, die additive Fertigung für möglichst viele Bereiche der Zahnmedizin und Dentaltechnologie zu erschließen, weiterzuentwickeln und zu etablieren.

Die grundlegenden Arbeitsschritte der dentalen digitalen Prozesskette oder des dentalen CAD/CAM (Computer Aided Design/Computer Aided Manufacturing) umfassen unabhängig von der Art der Fertigung drei wesentliche Kernprozesse: Nach der (1) Erfassung der Oberflächendaten durch einen Intraoral- oder Modellscan erfolgen die (2) Datenverarbeitung (CAD) und schließlich die (3) Herstellung des eigentlichen Werkstücks (CAM). Die Überführung der CAD-Daten in das physische Werkstück kann additiv (AM), also im sogenannten 3D-Druck, oder klassisch subtraktiv, also abtragend, erfolgen.

Bei der Datenerhebung mittels Intraoralscanner (IOS) wurden in den vergangenen Jahren große Fortschritte erzielt, nicht nur hinsichtlich der Scangenauigkeit, sondern auch unter den Aspekten Scangeschwindigkeit und Benutzerfreundlichkeit. Die Integration von diagnostischen Werkzeugen, Echtzeit-Feedback und KI bzw. maschinellem Lernen eröffnet immer weitere Anwendungsmöglichkeiten für IOS, weit über die bloße Datenerfassung hinaus. Eine offene Systemarchitektur und verbesserte Kompatibilität mit verschiedenen CAD/CAM-Systemen und Softwareplattformen ermöglichen eine wachsende Flexibilität und nahtlose Integration in digitale Arbeitsabläufe.

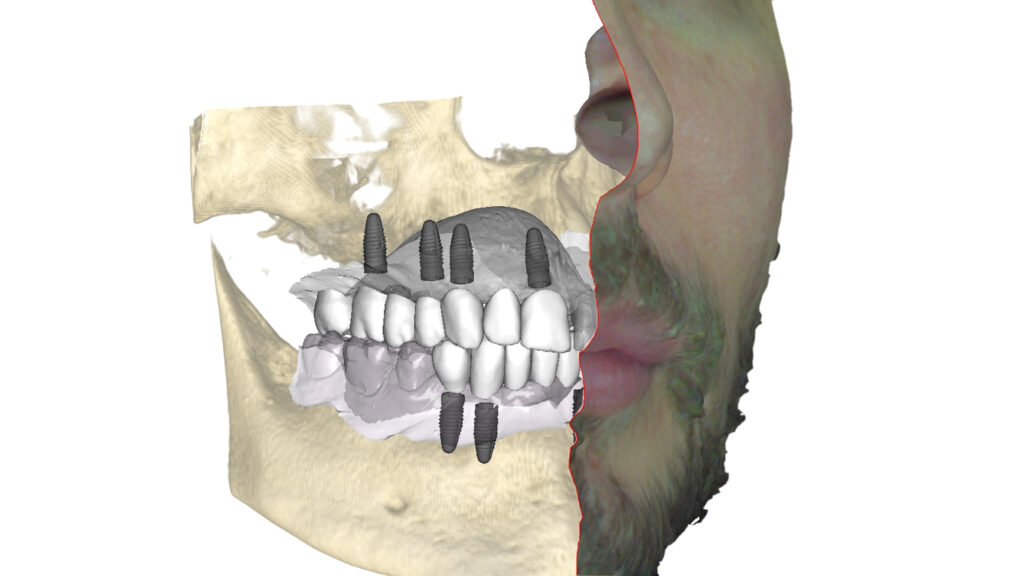

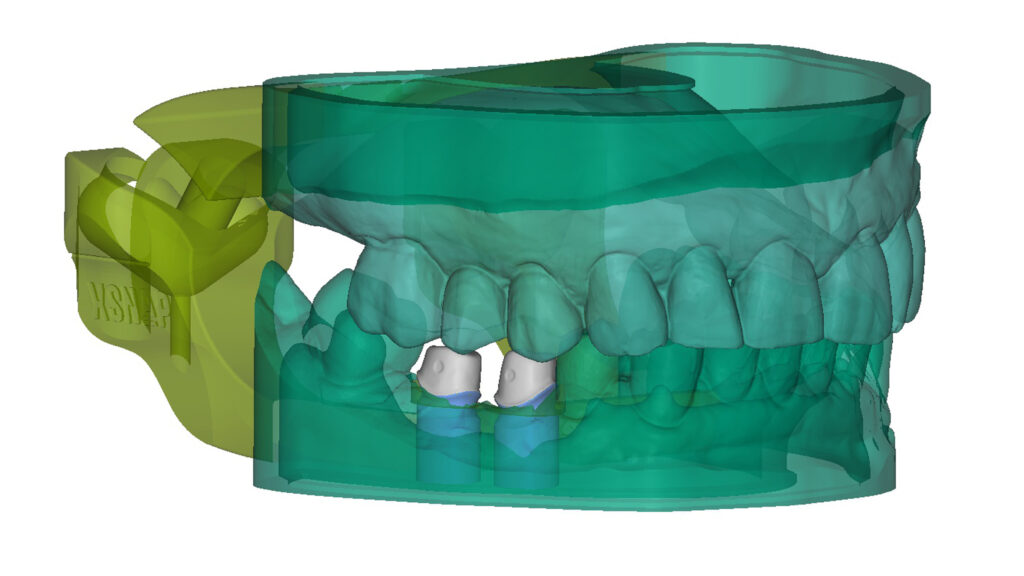

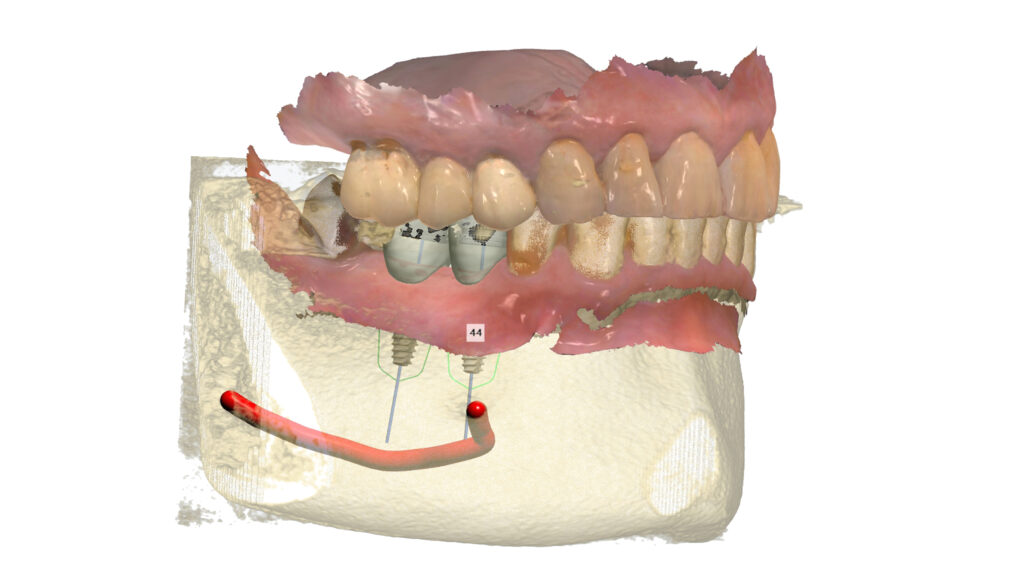

Auch die CAD-Software wurde enorm weiterentwickelt, Benutzeroberflächen werden optimiert, die Effizienz der Workflows gesteigert und vermehrt KI eingebunden. Teilweise wird bereits die Integration in cloudbasierte Plattformen verwirklicht, die mehr und mehr eine unkomplizierte und umfassende Datenkollektion und -fusion, inklusive IOS-Daten, Unterkieferbewegungsdaten, Face-Scan, 3D-Röntgendaten, Fotos etc., erlaubt. Somit wird die Erstellung eines digitalen „Avatars“ oder „Zwillings“ des Patienten und letztlich die Vervollständigung des digitalen Workflows weiter vorangetrieben (Abb. 1a und b). Darüber hinaus entsteht softwareseitig eine zunehmend breitere Palette restaurativer Möglichkeiten, darunter komplexe Mehrmaterial- und Mehrschichtstrukturen, und damit auch immer mehr sinnvolle Optionen sowie wachsender Bedarf für die additive Fertigung.

Additive Verfahren: Die Vorteile der additiven Fertigung gegenüber den etablierten, subtraktiven CAD/CAM-Verfahren sind vielfältig. Während bei der subtraktiven Fertigung alle Eigenschaften des Werkstücks bereits im Rohling vorliegen müssen, können bei den 3D-Druck-Verfahren diese Charakteristika, beispielsweise Farbe oder mechanische Eigenschaften, während des Bauprozesses beeinflusst werden. Darüber hinaus können, je nach Methodik, viele Werkstücke innerhalb kurzer Zeit und mit einem wirtschaftlichen Einsatz von Ressourcen gefertigt werden. Vor diesem Hintergrund drängt sich die additive Fertigung gerade bei großvolumigen Bauteilen mit komplexen Oberflächen als sinnvolle Option auf.

Subtraktive Verfahren: Die subtraktive Technologie bietet dagegen die Vorteile eines etablierten und auch wissenschaftlich gut dokumentierten Herstellungsprozesses. Dieser Prozess überzeugt durch hohe Fertigungsgenauigkeit sowie bekannte und beständige Materialeigenschaften, die bereits im Rohling vorliegen. Auch klinische Langzeitdaten sind für viele Anwendungen verfügbar. Als nachteilig erweisen sich die hohen Investitionskosten, der große Materialaufwand, der Verschleiß der Fräser und Schleifer sowie die Limitationen in der Formgebung durch die Geometrie und Verfahrwege der Werkzeuge [8].

Im Folgenden soll nun aufgezeigt werden, in welchem Umfang der 3D-Druck derzeit in der zahnärztlichen und zahntechnischen Routine sinnvoll eingesetzt werden kann. Der Artikel beleuchtet auch Zukunftsperspektiven und den aktuellen Grad der Praxisrelevanz.

Technologien, Materialien und Indikationsbereiche

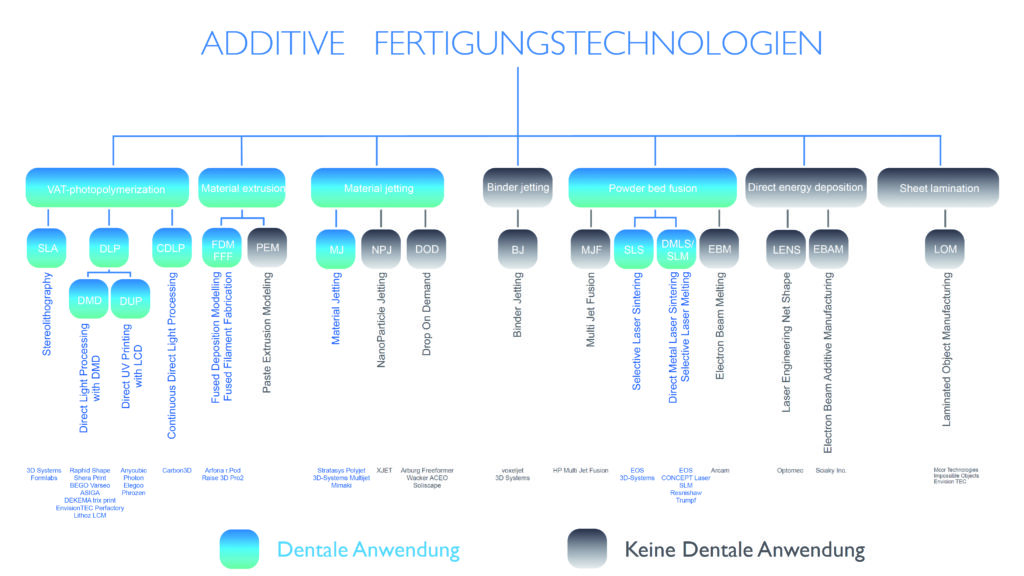

In der DIN EN ISO 17296–2 werden die Prozessgrundlagen der additiven Fertigung beschrieben. Darin wird auch eine Übersicht über die bestehenden Prozesskategorien gegeben, welche jedoch aufgrund der dynamischen Entwicklung neuer Technologien nicht umfassender Natur sein kann. In der additiven Fertigung können sieben Prozesskategorien unterschieden werden (Abb. 2) [9].

Technologien

Erfolgreich etabliert ist im dentalen AM traditionell die Fertigung von Modellen und chirurgischen Schablonen [10], aber auch Abformlöffel und Aufbissschienen werden gedruckt, ebenso bereits provisorischer und definitiver Zahnersatz [1].

Klassischerweise kommen 3D-Drucktechniken zum Einsatz, die auf der Anwendung lichtreaktiver Harze basieren. Hier seien die projektorgestützte Stereolithografie (DLP, „Digital Light Processing“), die laserbasierte Stereolithographie (SLA) und, relativ neu, die maskenbasierte Stereolithografie (mSLA, auch LCD-Technik, „Liquid Crystal Display“) genannt. Aber auch das Material-Jetting, das vom Prinzip her dem klassischen 2D-Druck ähnelt, hat sich im dentalen Bereich etabliert (Abb. 3). Der 3D-Druck von Metallen erfolgt zumeist durch selektives Laserschmelzen (Selektive Laser Melting, SLM), auch direktes Metall-Lasersintern (DMLS) genannt.

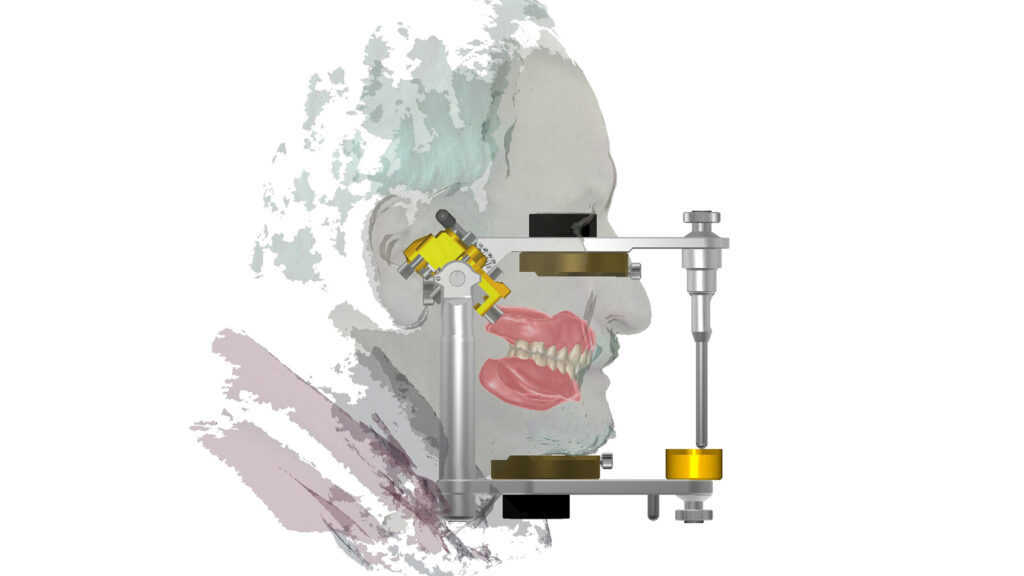

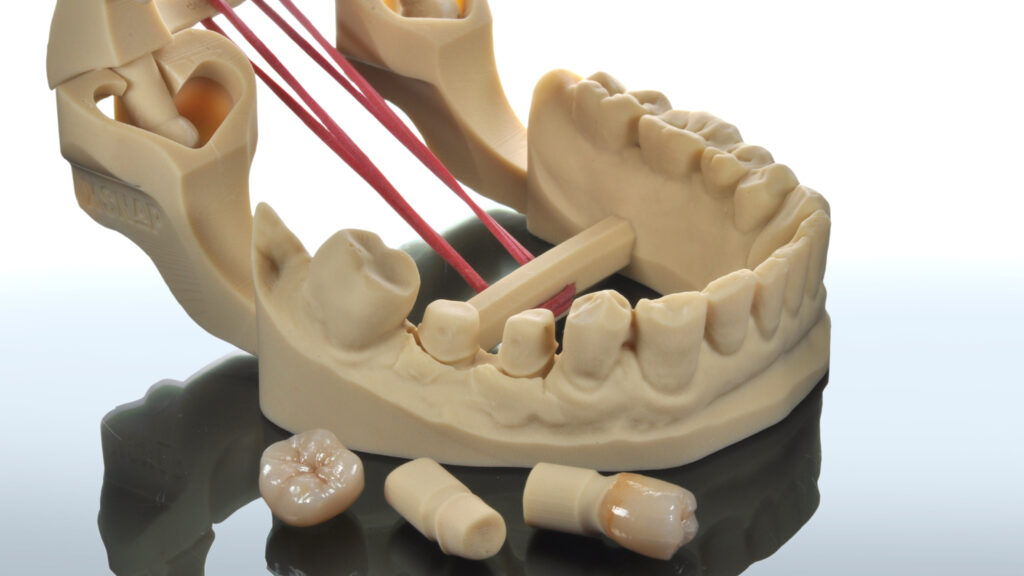

Während der 3D-Druck also traditionelle Prozesse wie die gipsbasierte Modellherstellung effizient ersetzen und um innovative Features wie Farbinformationen ergänzen kann, ermöglicht er auch die Umsetzung gänzlich neuer, fast radikaler Ideen, beispielsweise eine Art in das Modell integrierten, patientenindividuellen Artikulator (Abb. 4a und b).

3D-Druck von Metallen

Zur Anwendung kommt der dentale 3D-Druck von Metallen mit Schwerpunkt im Bereich von Einzelkronen, Brücken oder Teilprothesengerüsten [11]. Insbesondere die Möglichkeit, Prothesengerüste aus dem CAD-Datensatz direkt mittels SLM-Verfahren herzustellen, hat sich seit einigen Jahren erfolgreich etabliert (Abb. 5). Neben ihrer überlegenen Materialgüte und hohen Passgenauigkeit [4] überzeugen diese additiv gefertigten Gerüste vor allem durch ökonomische Effizienz. Im Bereich der additiven dentalen Metallverarbeitung werden ebenfalls Ansätze verfolgt, Bauteile in einem einzigen Bauprozess aus verschiedenen Metallen herzustellen. Das Fraunhofer IGCV in Augsburg konnte kürzlich erste vielversprechende Entwicklungen im Bereich Multimaterialdruck in der Doppelkronentechnik präsentieren (Abb. 6) [12].

3D-Druck von Kompositen

Seit Anfang 2020 gibt es die Möglichkeit, Einzelzahnversorgungen mittels 3D-Druck aus einem keramisch gefüllten Hybridmaterial herzustellen. Mit der VarseoSmile Crown Plus der Firma Bego können Einzelzahnkronen, Inlays, Onlays und Veneers im additiven Verfahren hergestellt werden (Abb. 7). Auf der Bauplattform des Bego Varseo XS DLP-Druckers können zeitgleich bis zu 20 Einzelzahnrestaurationen gefertigt werden. In wissenschaftlichen In-vitro-Studien wurde das Material untersucht und zeigte dabei vielversprechende Ergebnisse. Insbesondere wurden die mechanische Stabilität, Abrasionsbeständigkeit, die Verlässlichkeit der Befestigung sowie die Löslichkeit und die Zytotoxizität untersucht [13–15].

Als weiterer Hersteller bietet die Firma Sprintray mit dem „Ceramic Crown Resin“ ein Kompositmaterial für den 3D-Druck an, das einen Anteil keramischer Füllstoffe von mehr als 50 % (Gew%) aufweist, aktuell große Marktanteile in den USA erobert und in absehbarer Zeit in Deutschland erhältlich sein dürfte. Belastbare klinische Langzeitergebnisse für diese Materialien liegen bisher in der wissenschaftlichen Literatur jedoch kaum vor.

Multimaterialfertigung

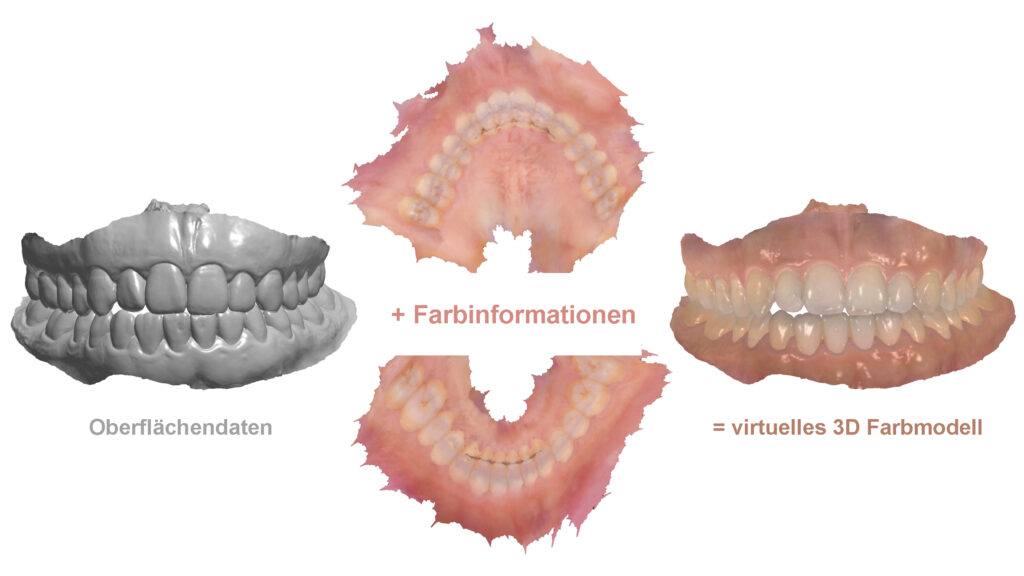

Die additive Multimaterialfertigung ermöglicht die Herstellung monolithischer Bauteile aus „2 plus x“-Materialien durch die Integration verschiedener Eigenschaften bereits während des CAD-Designs. Diese Eigenschaften, wie Farbinformationen oder materialbezogene Charakterisierungen, werden im Design räumlich definiert. Die Grundlage für die spätere Multimaterialfertigung von Modellen oder Zahnersatz kann bereits beim Intraoralscan gelegt werden, unter Nutzung spezieller Dateiformate wie DCM, OBJ, PLY oder 3MF, die auch Farbinformationen wiedergeben (Abb. 8a und b).

Derzeit können mittels Multimaterial-3D-Druck bereits Modelle hergestellt werden, die die Mundsituation in realitätsnahen Farben wiedergeben (Abb. 9) [16]. Die für den dentalen Multimaterial-3D-Druck derzeit relevante Technologie ist das Material-Jetting, das von verschiedenen Unternehmen angeboten wird, beispielsweise von Stratasys. Weitere Hersteller, die Multimaterialfertigung im Kunststoffbereich anbieten, sind Mimaki, Hewlett Packard, Inbit und 3D-Systems. Aktuell werden deren Technologien jedoch nicht für den Dentalbereich angeboten.

3D-Druck von Totalprothesen

Bei der additiven Fertigung von Totalprothesen kommen derzeit vor allem das Digital Light Processing sowie das Material-Jetting zum Einsatz [3, 17]. Erste Erfahrungen mit additiv gefertigten Totalprothesen liefern vielversprechende Eindrücke, insbesondere auch hinsichtlich der Kosteneffizienz. Der 3D-Druck hat das Potenzial, die Techniken, Materialien und Arbeitsabläufe bei der Totalprothesenherstellung zu verbessern und zu rationalisieren [18]. 2023 wurde die additiv im Multimaterial-Jetting-Verfahren hergestellte Totalprothese „TrueDent“ (Stratasys) vorgestellt, bei der Prothesenbasis und Prothesenzähne in einem einzigen Druckvorgang gefertigt werden (Abb. 10a und b). Diese innovative Technologie mit möglicherweise disruptivem Charakter hat in den USA kürzlich die Marktzulassung erhalten. Dennoch sind weitere Forschung und Entwicklung auf diesem Gebiet erforderlich und auch klinische Langzeitergebnisse stehen noch aus.

3D-Druck von Keramik

Keramische Werkstoffe wie Lithiumdisilikat und Zirkonoxid sind seit langem im CAD/CAM-Bereich fest etabliert, haben hervorragende physikalische und ästhetische Eigenschaften und sind hoch biokompatibel [19–21]. Daher ist es nachvollziehbar, diese auch im 3D-Druck verarbeiten zu wollen. Und obwohl die Entwicklung auf dem Gebiet des 3D-Drucks von Dentalkeramiken zügig voranschreitet [5, 6], ist die additive Fertigung von Restaurationen aus Zirkonoxid-Keramik technisch zwar machbar, derzeit jedoch unter ökonomischen Gesichtspunkten noch nicht ausgereift, da insbesondere die lange Entbinderungszeit – also das Ausbrennen des organischen Binders – den Prozess sehr zeitintensiv macht. Deshalb kann die additive Fertigung von Zirkonoxid noch nicht mit der klassischen CAD/CAM-Fertigung konkurrieren.

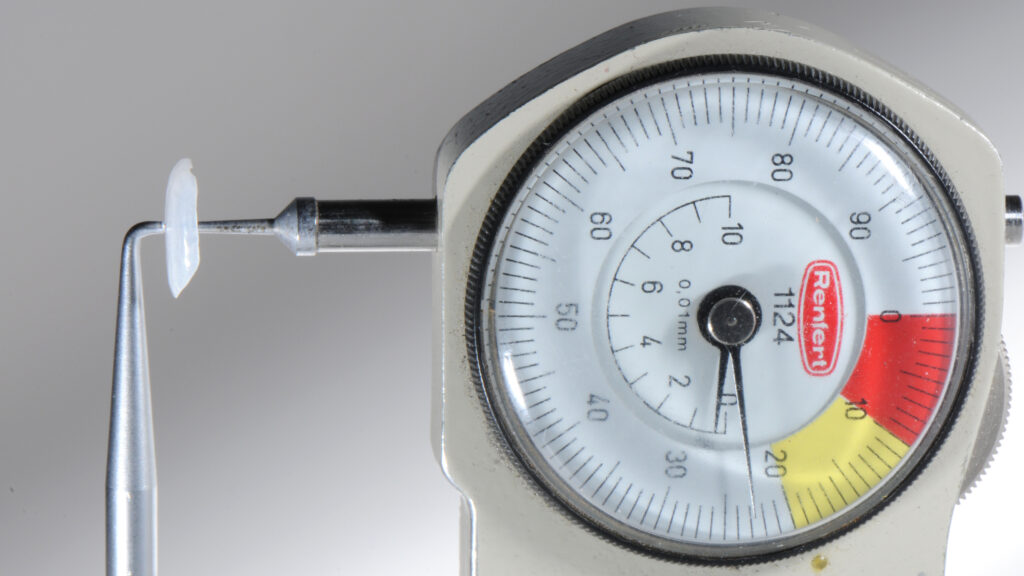

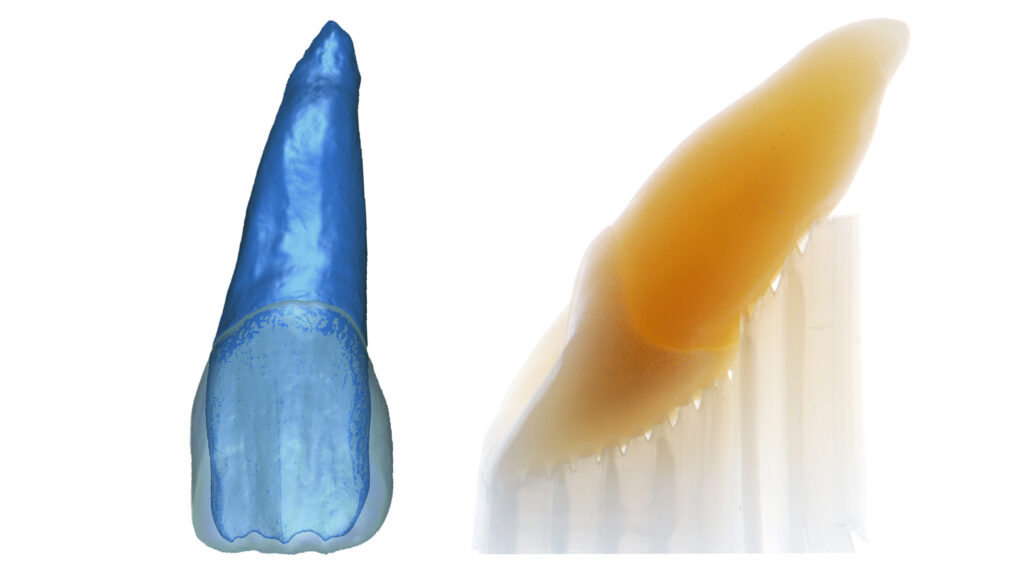

Die additive Fertigung von Lithiumdisilikat-Restaurationen ist die jüngste Entwicklung auf dem Gebiet des 3D-Drucks von Keramiken [5, 22–24]. Die Herstellung von sehr grazilen Lithiumdisilikat-Veneers und Teilkronen, die mittels LCM-Technologie (CeraFab System S65; Lithoz) additiv gefertigt werden, wurde bereits mehrfach beschrieben [2, 25]. Demnach konnten mit dieser Technologie Schichtdicken von konstant unter 0,2 mm erreicht werden (Abb. 11a und b). Obwohl derzeit noch nicht marktrelevant, sind im Bereich 3D-Druck von Keramik, insbesondere unter Einbindung der Multimaterialfertigung, in den kommenden Jahren interessante Entwicklungen zu erwarten (Abb. 12a und b).

Schlussfolgerung

Aufgrund der unbestreitbaren Vorteile für eine ökonomisch effiziente Umsetzung komplexer, auch großvolumiger Bauteile in hoher Stückzahl drängt sich die additive Fertigung im Bereich der digitalen Herstellung von Zahnersatz nahezu auf. Während die Herstellung von Modellen und chirurgischen Schablonen in der Zahnarztpraxis immer noch die häufigsten Anwendungen für den dentalen 3D-Druck im Kunststoffbereich darstellen, geht der Trend jedoch erkennbar von extraoral zu intraoral und von temporär zu permanent.

Die Möglichkeit, im Multimaterialverfahren Materialeigenschaften wie beispielsweise Farbe oder Festigkeit variabel in einem monolithischen Bauteil zu kombinieren, bietet enorme Vorteile und nahezu unbegrenzte Anwendungsgebiete für die Zukunft. Auch die additive Fertigung von keramischen Werkstoffen hat großes Potenzial. Zu den noch offenen Fragen zählen in erster Linie klinische Langzeitinformationen wie Biokompatibilität, Mundbeständigkeit, mechanische Belastbarkeit und damit einhergehend die Zuverlässigkeit. Daher sind umfassende klinische Studien erforderlich, aus denen entsprechende Empfehlungen resultieren, die dem Zahnarzt und dem Zahntechniker sowohl Sicherheit als auch das notwendige Vertrauen in den Einsatz von additiv gefertigtem Zahnersatz geben.

Sind die bestehenden Defizite überwunden, werden sich die additiven Techniken aufgrund ihrer unzweifelhaften Vorteile im zahntechnischen Labor und der zahnärztlichen Praxis weiter durchsetzen.

Kontakt

Priv.-Doz. Dr. Dr. Oliver Schubert MSc

Josef Schweiger MSc

Poliklinik für Zahnärztliche Prothetik

Klinikum der Universität München

Goethestr. 70

80336 München

oliver.schubert@med.uni-muenchen.de

josef.schweiger@med.uni-muenchen.de

Autorenindex

An der Poliklinik für Zahnärztliche Prothetik, Klinikum der Ludwig-Maximilians-Universität München, sind tätig:

Priv.-Doz. Dr. Dr. Oliver Schubert MSc, Josef Schweiger MSc, Prof. Dr. Daniel Edelhoff, Dr. Isabel Lente MSc

An der Poliklinik für Zahnärztliche Prothetik, Zentrum der Zahn-, Mund-, und Kieferheilkunde (Carolinum) der Johann Wolfgang Goethe-Universität Frankfurt am Main ist tätig:

Prof. Dr. Jan-Frederik Güth

3D-Druck Tag:

Jetzt informieren und anmelden

Werden Sie Experte für den dentalen 3D-Druck! Unser praxisorientierter Fortbildungstag am 20. April 2024 in München gibt einen Überblick über Indikationsbereiche, Materialien und Kosten additiver Fertigungsverfahren. Alles zum 3D-Druck Tag erfahren Sie hier: www.teamwork-campus.de

Priv.-Doz. Dr. Dr. Oliver Schubert MSc ist leitender Oberarzt und stellvertretender Direktor an der Poliklinik für Zahnärztliche Prothetik der LMU München. Sein zahnmedizinischer Fokus liegt auf komplexen prothetischen Rehabilitationen, Implantologie und Implantatprothetik. In seiner Habilitation widmete er sich dem Thema „Digitale Behandlungskonzepte in der modernen zahnmedizinischen Prothetik“. Er ist Absolvent des Masterstudiengangs „Zahnmedizinische Prothetik“ der Universität Greifswald, „Spezialist für Prothetik“ der DGPro und hält zudem den Tätigkeitsschwerpunkt Implantologie der DGI.

Josef Schweiger MSc absolvierte 1988 die Ausbildung zum Zahntechniker und war danach in verschiedenen Dentallabors im Chiemgau tätig. Seit 1999 ist er Leiter des zahntechnischen Labors sowie der Sektion „Digitale Dentale Technologie“ an der Poliklinik für Zahnärztliche Prothetik der LMU München. Er hält mehrere Patente im Bereich der zahnmedizinischen Prothetik. Josef Schweiger ist gefragter Referent und Autor zahlreicher Fachbeiträge zu den Themen CAD/CAM und Digitale Zahntechnik sowie des Buches „3D-Druck und CAD/CAM in der digitalen Zahnheilkunde“.

Prof. Dr. Daniel Edelhoff ist Direktor der Poliklinik für Zahnärztliche Prothetik an der LMU München und Studiendekan für Zahnmedizin. Seine klinischen Schwerpunkte liegen, neben anderen, in der Adhäsivtechnik, zahnfarbenen Restaurationen und CAD/CAM. Er betreut zahlreiche klinische Studien und ist national wie international als Autor und Referent gefragt.

Dr. Isabel Lente MSc ist Oberärztin an der Poliklinik für Zahnärztliche Prothetik der LMU München, wo sie die klinischen Studentenkurse betreut und sich unter anderem im Bereich der Alterszahnheilkunde engagiert. Ihre wissenschaftlichen Schwerpunkte liegen in der Lehrforschung und bei additiv gefertigtem Zahnersatz.

Prof. Dr. Jan-Frederik Güth leitet die Poliklinik für Zahnärztliche Prothetik am Zentrum für Zahn-, Mund- und Kieferheilkunde der Universität Frankfurt am Main. Er habilitierte sich 2014 an der Poliklinik für Zahnärztliche Prothetik der LMU München und wurde dort Leitender Oberarzt. Seine Forschungsinteressen umfassen CAD/CAM, digitale Abformung, Genauigkeitsanalyse von Workflows, additive Fertigung, monolithische Restaurationen, Werkstoffe und innovative Behandlungskonzepte.

Literaturliste

- Schweiger J, Edelhoff D, Guth JF. 3D Printing in Digital Prosthetic Dentistry: An Overview of Recent Developments in Additive Manufacturing. J Clin Med. 2021;10(9).

- Schweiger J, Edelhoff D, Schubert O. 3D printing of ultra-thin veneers made of lithium disilicate using the LCM method in a digital workflow: A feasibility study. Journal of esthetic and restorative dentistry : official publication of the American Academy of Esthetic Dentistry [et al]. 2023.

- Schubert O, Edelhoff D, Erdelt KJ, Nold E, et al. Accuracy of surface adaptation of complete denture bases fabricated using milling, material jetting, selective laser sintering, digital light processing, and conventional injection molding. International journal of computerized dentistry. 2022;25(2):151-9.

- Schweiger J, Guth JF, Erdelt KJ, Edelhoff D, et al. Internal porosities, retentive force, and survival of cobalt-chromium alloy clasps fabricated by selective laser-sintering. Journal of prosthodontic research. 2020;64(2):210-6.

- Baumgartner S, Gmeiner R, Schonherr JA, Stampfl J. Stereolithography-based additive manufacturing of lithium disilicate glass ceramic for dental applications. Mater Sci Eng C Mater Biol Appl. 2020;116:111180.

- Branco AC, Colaço R, Figueiredo-Pina CG, Serro AP. Recent Advances on 3D-Printed Zirconia-Based Dental Materials: A Review. Materials (Basel). 2023;16(5).

- Frąckiewicz W, Szymlet P, Jedliński M, Światłowska-Bajzert M, et al. Mechanical characteristics of zirconia produced additively by 3D printing in dentistry - A systematic review with meta-analysis of novel reports. Dental materials : official publication of the Academy of Dental Materials. 2024;40(1):124-38.

- Örtorp A, Jönsson D, Mouhsen A, Vult von Steyern P. The fit of cobalt-chromium three-unit fixed dental prostheses fabricated with four different techniques: a comparative in vitro study. Dental materials : official publication of the Academy of Dental Materials. 2011;27(4):356-63.

- Schweiger J, Kieschnik A. 3D-Druck & CAD/CAM in der digitalen Zahnheilkunde: mgo fachverlage GmbH&Co.KG; 2023.

- Schubert O, Schweiger J, Stimmelmayr M, Nold E, et al. Digital implant planning and guided implant surgery - workflow and reliability. Br Dent J. 2019;226(2):101-8.

- Revilla-León M, Meyer MJ, Özcan M. Metal additive manufacturing technologies: literature review of current status and prosthodontic applications. International journal of computerized dentistry. 2019;22(1):55-67.

- Horn M, Schweiger J, Schröder T, Langer L, et al. Additive Multimaterialfertigung von Metallen in der Doppelkronentechnik. 2023.

- Graf T, Erdelt KJ, Guth JF, Edelhoff D, et al. Influence of Pre-Treatment and Artificial Aging on the Retention of 3D-Printed Permanent Composite Crowns. Biomedicines. 2022;10(9).

- Grzebieluch W, Kowalewski P, Grygier D, Rutkowska-Gorczyca M, et al. Printable and Machinable Dental Restorative Composites for CAD/CAM Application-Comparison of Mechanical Properties, Fractographic, Texture and Fractal Dimension Analysis. Materials (Basel). 2021;14(17).

- Sahin Z, Ozer NE, Yiotakiotaciota C, Kiotaliotacarslan MA. Mechanical Characteristics of Composite Resins Produced by Additive and Subtractive Manufacturing. Eur J Prosthodont Restor Dent. 2023.

- Schweiger J, Güth JF, Edelhoff D, Seidel K, et al. Application of 3D-printed colored 3D-models for the fabrication of full ceramic restorations: A technical report. Journal of esthetic and restorative dentistry : official publication of the American Academy of Esthetic Dentistry [et al]. 2022;34(1):235-43.

- Wang C, Shi YF, Xie PJ, Wu JH. Accuracy of digital complete dentures: A systematic review of in vitro studies. J Prosthet Dent. 2021;125(2):249-56.

- Anadioti E, Musharbash L, Blatz MB, Papavasiliou G, et al. 3D printed complete removable dental prostheses: a narrative review. BMC oral health. 2020;20(1):343.

- Naveau A, Rignon-Bret C, Wulfman C. Zirconia abutments in the anterior region: A systematic review of mechanical and esthetic outcomes. J Prosthet Dent. 2019;121(5):775-81.e1.

- Tete S, Zizzari VL, Borelli B, De Colli M, et al. Proliferation and adhesion capability of human gingival fibroblasts onto zirconia, lithium disilicate and feldspathic veneering ceramic in vitro. Dent Mater J. 2014;33(1):7-15.

- Jung S, Moser MM, Kleinheinz J, Happe A. Biocompatibility of Lithium Disilicate and Zirconium Oxide Ceramics with Different Surface Topographies for Dental Implant Abutments. International journal of molecular sciences. 2021;22(14).

- Schonherr JA, Baumgartner S, Hartmann M, Stampfl J. Stereolithographic Additive Manufacturing of High Precision Glass Ceramic Parts. Materials (Basel). 2020;13(7).

- Schweiger J. 3D lithium disilicate printing. Medical Device Developments. 2022:56-7.

- Schweiger J, Schubert O, Edelhoff D. 3D-Druck von Lithium-Disilikat – Zukunft oder nur Fiktion? . Quintessenz Zahntechnik. 2022;48(12):1244-50.

- Unkovskiy A, Beuer F, Metin DS, Bomze D, et al. Additive Manufacturing of Lithium Disilicate with the LCM Process for Classic and Non-Prep Veneers: Preliminary Technical and Clinical Case Experience. Materials (Basel). 2022;15(17).

Fachbeitrag

Weitere Beiträge zum Thema