Fachbeitrag

Grundlagen & Forschung

02.11.23

DMG DentaMile

Dentaler 3D-Druck und die Bedeutung validierter Workflows

Der 3D-Druck ist im Dentallabor eine vergleichsweise junge Disziplin. Daher ist es unerlässlich, sich mit Technologien, Materialien und Verfahren auseinanderzusetzen. Das Verständnis für Grundlagen hilft, Hürden und Stolpersteine im Arbeitsalltag zu vermeiden. Denn in vielen Fällen ist nicht die Technologie selbst das Hindernis, sondern deren Anwendung. In diesem Artikel sensibilisieren die Autoren für die Wichtigkeit eines validierten Workflows. Die 3D-Druck-Experten sind in der klinischen Forschung bei DMG Dental (Hamburg) tätig und erläutern anhand des DMG DentaMile-Prinzips, wie ein sicherer Workflow vom Design bis zum Post-Processing gestaltet sein sollte und welche Rolle die einzelnen Schritte spielen. Besonderes Augenmerk liegt dabei auf der Ergebnisqualität in Bezug auf Biokompatibilität, Stabilität und Präzision. Mit Einblicken in den gesamten Prozess – von der Erstellung des Grünlings bis zur abschließenden Nachhärtung – bietet der Artikel eine umfassende Perspektive, vermittelt einen tieferen Einblick in aktuelle Best Practices und zeigt, warum ein validierter 3D-Druck-Workflow für die Qualität und Präzision im Dentallabor entscheidend ist.

Der 3D-Druck hat sich in den vergangenen Jahren immer mehr zur additiven Fertigung, auch bekannt als Additive Manufacturing (AM), entwickelt. Es geht längst nicht mehr nur um die Fertigung von Prototypen. Vielmehr werden Objekte für lasttragende, technische, (zahn)medizinische und industrielle Anwendungen gefertigt. War die Technologie anfangs aufgrund der Komplexität und der Kosten für das Equipment oft nur industriellen Anwendern zugänglich, sind 3D-Drucker heute auch für Privatanwender und kleinere Unternehmen erschwinglich. Mittlerweile gibt es viele verschiedene Verfahren, die den Aufbau dreidimensionaler Objekte erlauben. Alle haben ihre spezifischen Vor- und Nachteile. Gemein ist ihnen, dass in der Regel Material Schicht für Schicht aufgetragen wird und so dreidimensionale Werkstücke entstehen. Dieser schichtweise Aufbau erfolgt computergesteuert aus flüssigen oder festen Werkstoffen und auf Basis von digitalen Daten der gewünschten Objektgeometrie (vgl. CAD/CAM). Durch physikalische oder chemische Härtungs- bzw. Schmelzprozesse erfolgt eine selektive Verfestigung in Schichten und die Verbindung zu einem dreidimensionalen Objekt. Typische Werkstoffe für das 3D-Drucken sind Kunststoffe und -harze, Metalle sowie Keramiken. Obwohl es sich beim 3D-Druck um ein formgebendes Verfahren handelt, werden keine speziellen Werkzeuge benötigt, die in direktem Kontakt mit dem Werkstück stehen oder dessen Geometrie (als Negativ) wiedergeben, wie dies beispielsweise bei Gussformen der Fall ist. Dies macht die additive Fertigung insbesondere dann attraktiv, wenn Unikate, also Einzelstücke, benötigt werden, z. B. in der Dental- und Medizintechnik, der Schmuckherstellung oder in der Kleinserienfertigung bzw. Einzelfertigung von Objekten. Im Gegensatz zu Fertigungsverfahren die eine subtraktive Bearbeitung der Werkstücke erfordern, steigt die Wirtschaftlichkeit der additiven Fertigung mit zunehmender Komplexität der Bauteilgeometrie und abnehmender Stückzahl.

Additive Fertigung im Dentalbereich

Aus den allgemeinen Überlegungen zum Additive Manufacturing wird ersichtlich, dass dieses Verfahren für dentale Anwendungen sehr gut geeignet ist, da hier – wie sonst in kaum einem anderen Bereich – individuelle Werkstücke mit hoher Formkomplexität als Einzelanfertigung benötigt werden. Somit ist es nicht verwunderlich, dass sich der 3D-Druck im Dentalbereich hoher Beliebtheit erfreut. Die Herstellung dentaler Medizinprodukte durch Additive Manufacturing stellt jedoch erhöhte Anforderungen an die Bauteile, die Werkstoffe und die Validität des Workflows. Für 3D-Druck-Enthusiasten der Maker-Szene – also Privatpersonen, die im besten Sinne als kreative Tüftler bezeichnet werden können, die gemeinsam Problemlösungen entwickeln und Do-it-Yourself-Projekte verwirklichen – sind in der Regel derart enge und genaue Vorgaben wie bei Medizinprodukten nicht relevant. Dies trifft auch auf Bereiche wie den Prototypen- und Modellbau zu.

DLP-Technologie in der dentalen additiven Fertigung

Für die Herstellung dentaler Druckobjekte mittels Additive Manufacturing kommt bei professionellen Anwendern in Dentallaboren heutzutage oft das DLP-Verfahren zum Einsatz. Wenngleich ein vollumfänglicher Überblick über alle existierenden Verfahren den Umfang dieses Beitrags sprengen würde, sollen hier die Kernfeatures und -vorteile der DLP-Technologie (Digital Light Processing) zusammengefasst werden, um die technologischen Hintergründe näher aufzuzeigen.

In 3D-Druckern, die auf der DLP-Technologie basieren, werden lichthärtende Harzformulierungen verarbeitet. Lichthärtende Materialien sind im Dentalbereich seit Jahrzehnten bekannt und werden in der täglichen Routine häufig und erfolgreich eingesetzt. Die lichthärtenden Materialien werden insbesondere bei intraoralen Anwendungen (z. B. Füllungskomposite) mit blauem Licht von ca. 450 nm Wellenlänge ausgehärtet. Die DLP-3D-Drucker von DMG arbeiten mit UV-Licht der Wellenlänge 385 nm und ermöglichen aufgrund der geringeren Wellenlänge sehr präzise Ergebnisse. Grundsätzlich ist der Einsatz von UV-Licht im 3D-Druck unbedenklich, da Anwender und Patient nicht mit dieser Strahlung in Kontakt kommen. Die Belichtung und Aushärtung der 3D-Druck-Formulierungen im Drucker erfolgt in Schichten, die bis in den Bereich von einigen zehn Mikrometern dünn sein können. Jede dieser Schichten (Slices), aus der das Objekt gebaut wird, ist in der Ebene ein hochaufgelöstes Bild. Die Auflösung entspricht einem Full-HD Projektor. Da die Belichtung auf einer viel kleineren Fläche erfolgt als etwa bei der Projektion von Bildern oder Filmen, liegt die Größe eines Pixels – also die Auflösung – bei 68 μm und darunter. Es können also sehr hohe Genauigkeiten erreicht werden. Durch die schichtweise Aushärtung mit Licht entstehen dichte Objekte ohne Hohlräume oder Porositäten, was sie für eine intraorale Anwendung prädestiniert.

Druckgenauigkeit und Validierung

Genauigkeit und Präzision des gedruckten Objekts sind grundsätzlich nicht nur Aufgabe des 3D-Druckers selbst, sondern umfassen alle Komponenten des Prozessablaufs. Im Idealfall sind diese aufeinander abgestimmt. Mit dem validierten DMG-DentaMile-Workflow werden Ergebnisse erzielt, welche hinsichtlich Biokompatibilität, Stabilität und Präzision die hohen Anforderungen in Zahnarztpraxis und Dentallabor erfüllen. Der DentaMile-Workflow wurde bei DMG nach strengen Kriterien entwickelt und wird in unserem Anwendungszentrum immer wieder überprüft, um höchste Qualität zu gewährleisten. Dabei steht der gesamte Workflow im Fokus, denn jede Komponente hat Einfluss auf das Ergebnis. Der Grundstein für Richtigkeit und Präzision wird zwar im 3D-Drucker gelegt, jedoch beeinflussen auch die Reinigung des Grünteils und die Nachbelichtung das Ergebnis. Als Grünling wird in der additiven Fertigung das Druckobjekt bezeichnet, das im 3D-Drucker entsteht und nach Abschluss des Bauauftrags entnommen wird. Der Grünling ist noch nicht vollständig ausgehärtet und verfügt daher noch nicht über die endgültigen Materialeigenschaften. Es wird mittels UV-Licht final gehärtet, nachdem es von anhaftenden Harzresten gereinigt worden ist. Zudem kann der Herstellungsprozess des Druckobjekts nicht losgelöst vom Design der Objekte betrachtet werden. Dem Design kommt daher ebenfalls eine entscheidende Rolle zu.

Passungsqualität: Dimensionsgetreue Herstellung von 3D-gedruckten Objekten

Um im Dentallabor mit dem 3D-Druck ein Optimum an Qualität zu erzielen, sollten alle Schritte des Workflows aufeinander abgestimmt sein. Für die Genauigkeit wird häufig zunächst die Angabe der XY-Auflösung herangezogen. Im DLP-Verfahren entspricht diese XY-Auflösung der projizierten Pixelgröße. So ergibt sich beispielsweise bei einer projizierten Pixelgröße von 68 μm eine Genauigkeit des Geräts in Bezug auf die Auflösung von ±34 μm. Die Auflösung bzw. die Größe eines Pixels ist jedoch für die Beurteilung der Genauigkeit eines Druckteils per se nicht ausreichend. Es gibt viele weitere Einflussfaktoren auf die Genauigkeit, darunter u. a.

- die Kalibration der Drucker sowie Nachbearbeitungseinheiten,

- die Reinigung der Bauteile nach dem Druck und

- der Schrumpf des Harzes bei der Polymerisation.

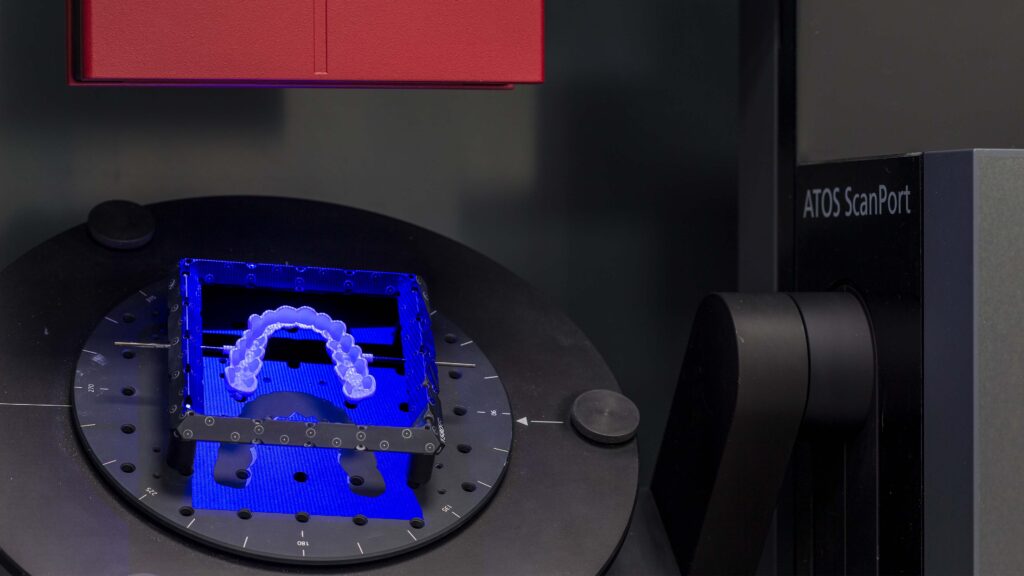

Da ein großer Anteil der Schrumpfung erst bei der Nachhärtung und nicht im Drucker selbst erfolgt, ist es wichtig, den gesamten Prozess im Blick zu behalten und die Genauigkeit nur durch Messungen am finalen Bauteil zu beurteilen. Letztlich zählt für den Anwender nur diese Genauigkeit (nach Post-Processing etc.), denn sie ist im Laboralltag wirklich ausschlaggebend. Für eine verlässliche, auf Daten gestützte Beurteilung sollte die Genauigkeit der erfassten Objekte um mindestens eine Größenordnung über der klinischen Akzeptanzgrenze liegen. Die Genauigkeit üblicher dentaler Desktop- und Handscanner ist dafür oft unzureichend. Daher erfolgen die erforderlichen 3D-Koordinatenmessungen im digitalen Applikationszentrum von DMG Digital Enterprises mit einem Industriescanner, der eine Antastabweichung von etwa 3 μm aufweist (Abb. 3).

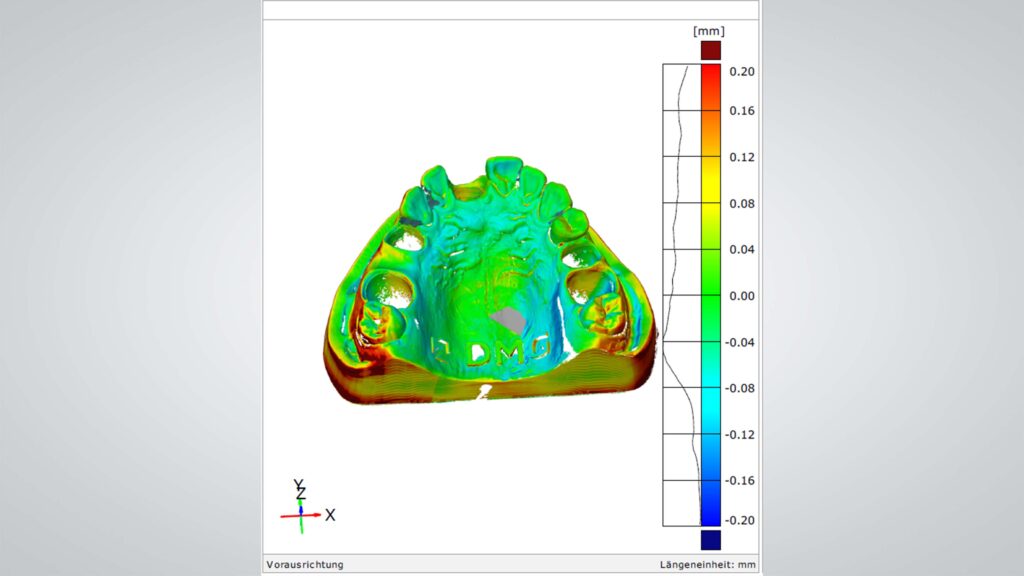

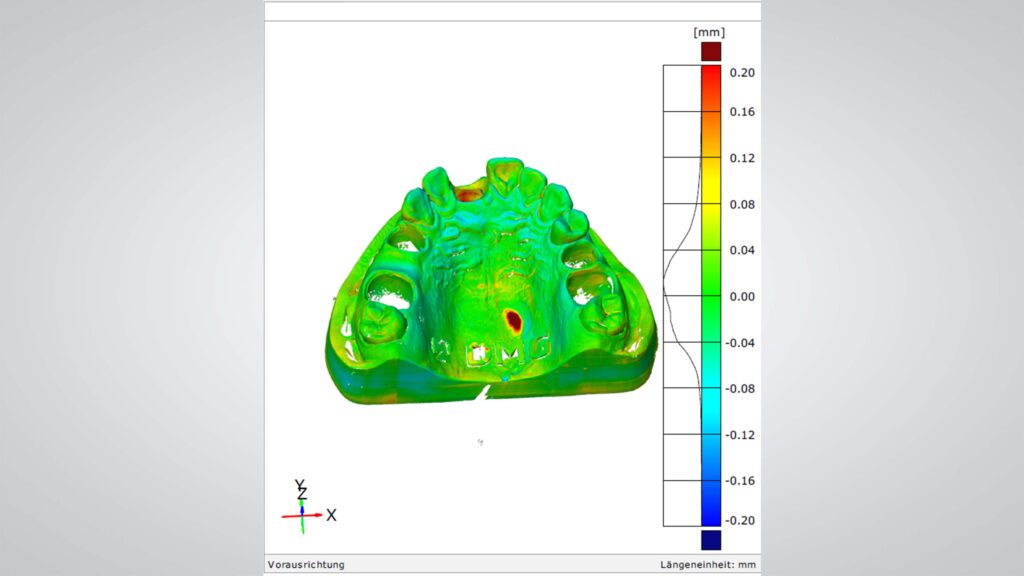

Mit präzisen Messverfahren (siehe Abb. 3) können die Bauteile in ihrer gesamten dreidimensionalen Form beurteilt werden. Damit wird eine deutlich praxisnähere Einschätzung gewährleistet als dies etwa durch eine rein eindimensionale Vermessung von Prüfquadern möglich wäre. Abbildung 4 zeigt die Wichtigkeit dieser Prüfung für den Anwender im Dentallabor. Gegenübergestellt sind zwei Modelle: Ein Modell mit fehlerhafter Parameteranpassung und ein Modell mit optimaler Parameteranpassung. Bei dem nichtoptimierten Modell links sind deutlich irreguläre Verzüge zu erkennen (Abb. 4a). Es gibt Bereiche, die ins Positive abweichen (rot) und solche, die ins Negative abweichen (blau-violett). Eine derartige Situation ist etwa durch Skalierung der digitalen Eingangsdaten durch den Anwender nicht korrigierbar und muss daher vermieden werden.

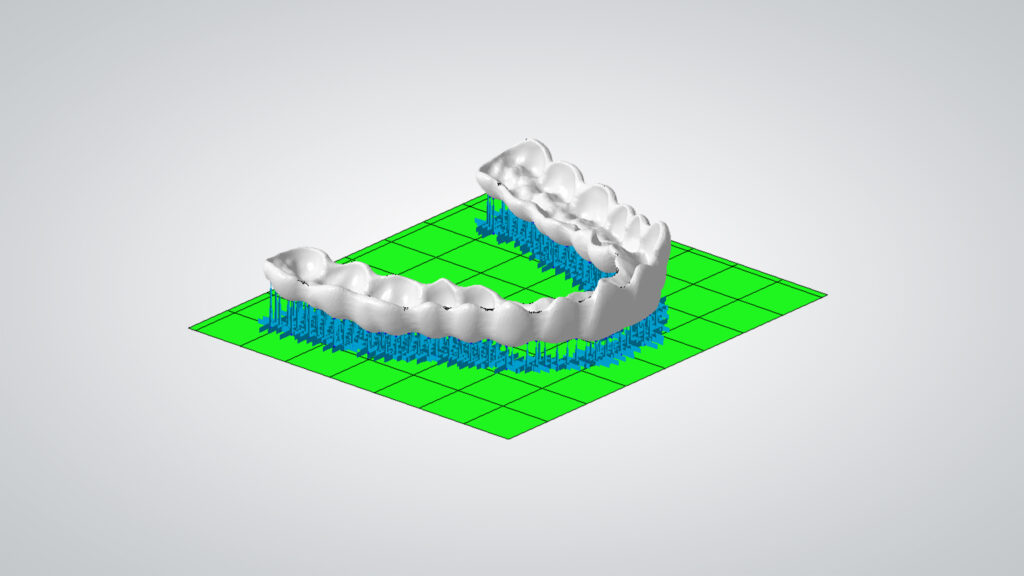

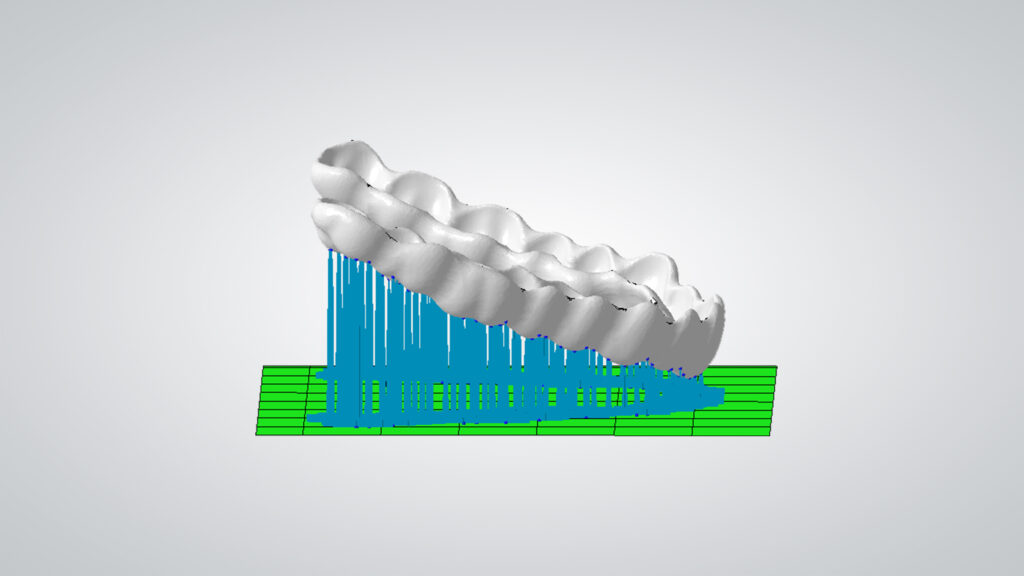

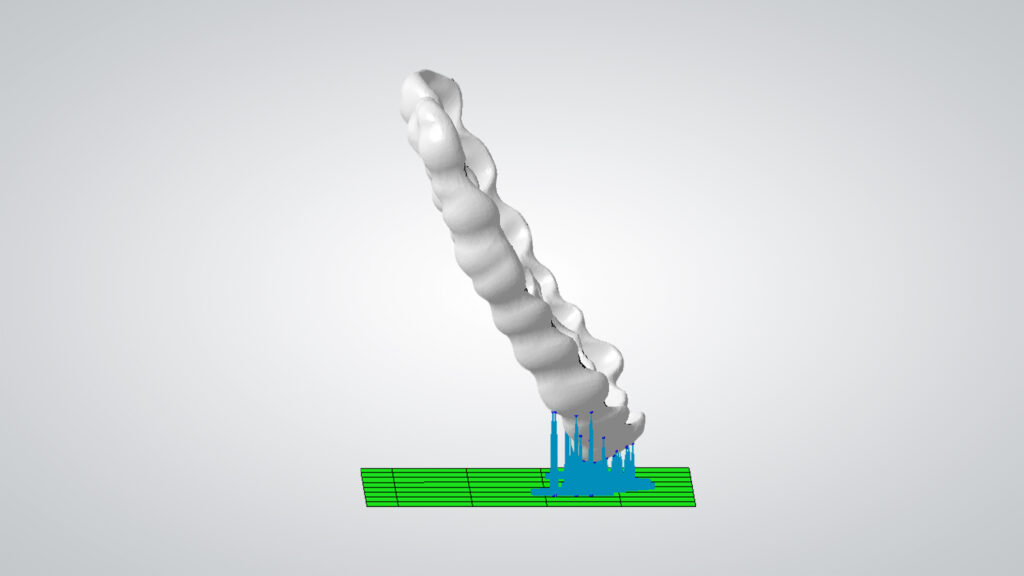

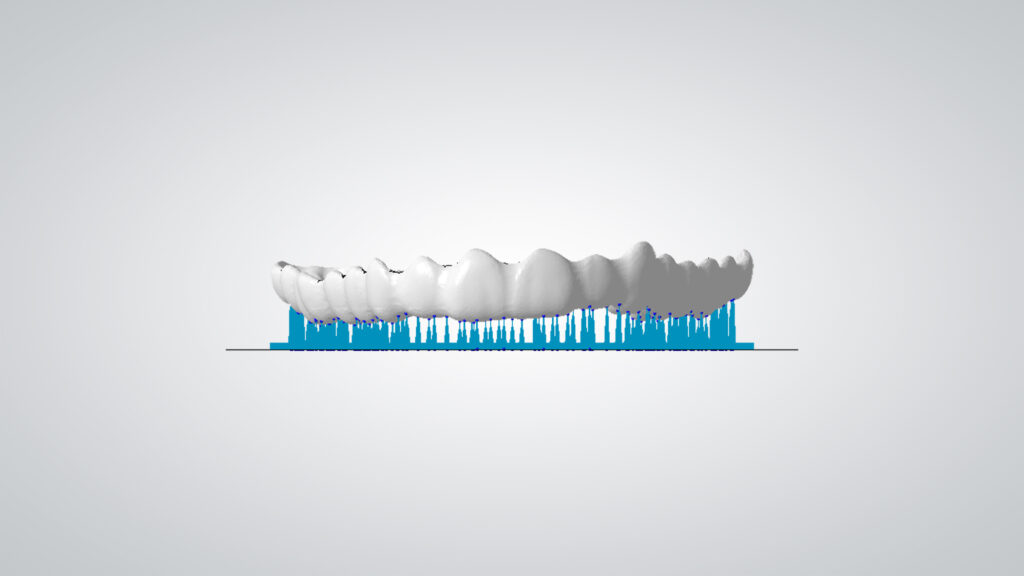

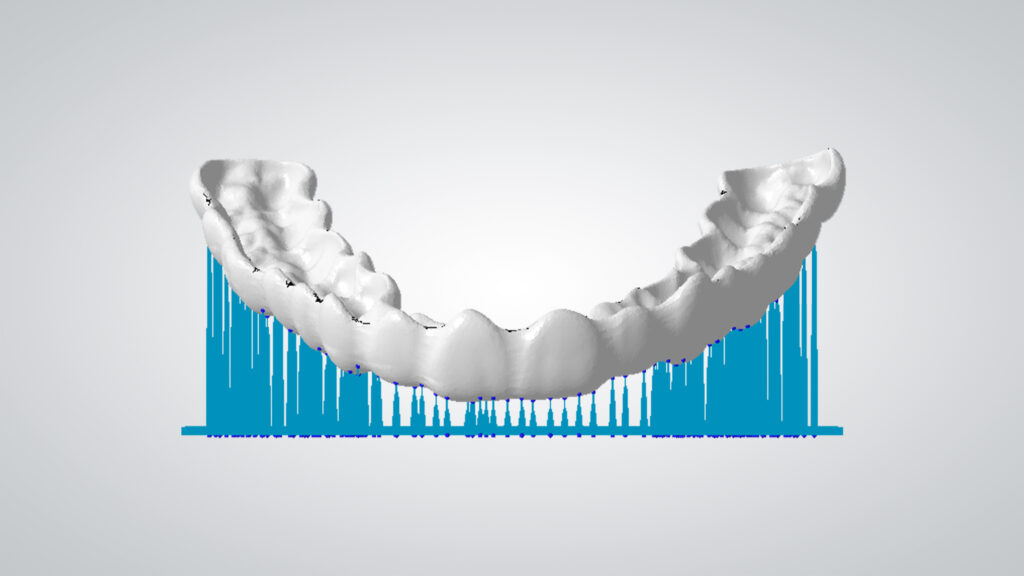

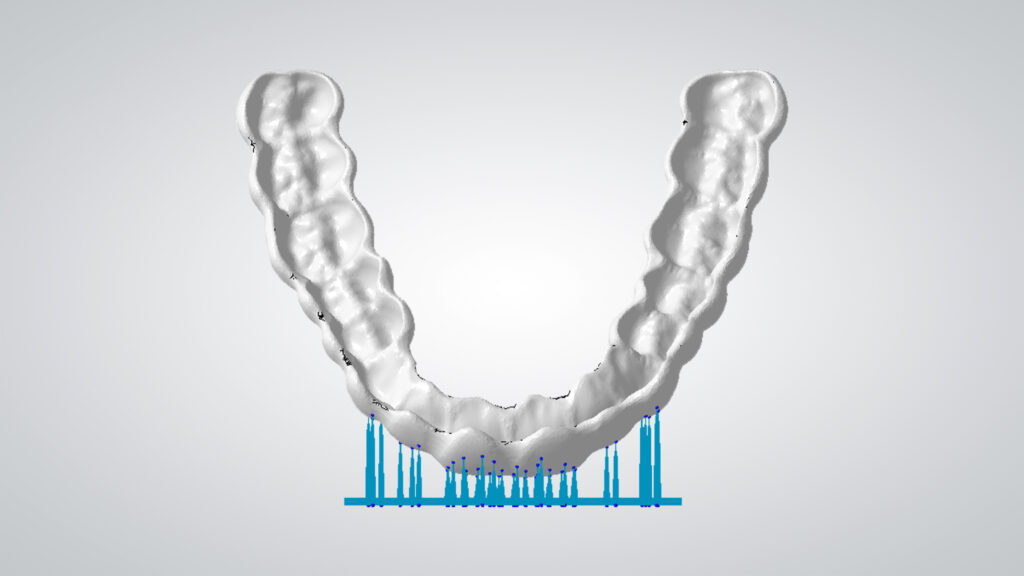

Im gezeigten Fall wurde der irreguläre Verzug durch die Nachbelichtung verursacht. Dies unterstreicht erneut die Relevanz des gesamten Workflows. Bei einer reinen Betrachtung des Grünteils wäre dieser Effekt nicht erkennbar. Wichtig ist, dass alle Schritte des Fertigungsprozesses, das Material und die Steuerungsparameter der verwendeten Geräte aufeinander abgestimmt sind. Nur durch die sorgfältige, mit objektiven Messdaten untermauerte Druckparameter-Entwicklung zusammen mit den entsprechenden Handlungsempfehlungen wird ein in sich schlüssiger Workflow erreicht. Dieser wiederum bietet dem Anwender im Dentallabor mit hoher Reproduzierbarkeit genaue und sichere Objekte aus dem 3D-Drucker. Wie in der Bildreihe 5 am Beispiel eines Aufbissschiene dargestellt, erfolgt die Prüfung verschiedener Anordnungen der Objekte im Bauraum ebenso genau. Denn auch die Anordnung im Bauraum beeinflusst die Dimensionen und die Ergebnisqualität (Abb. 6).

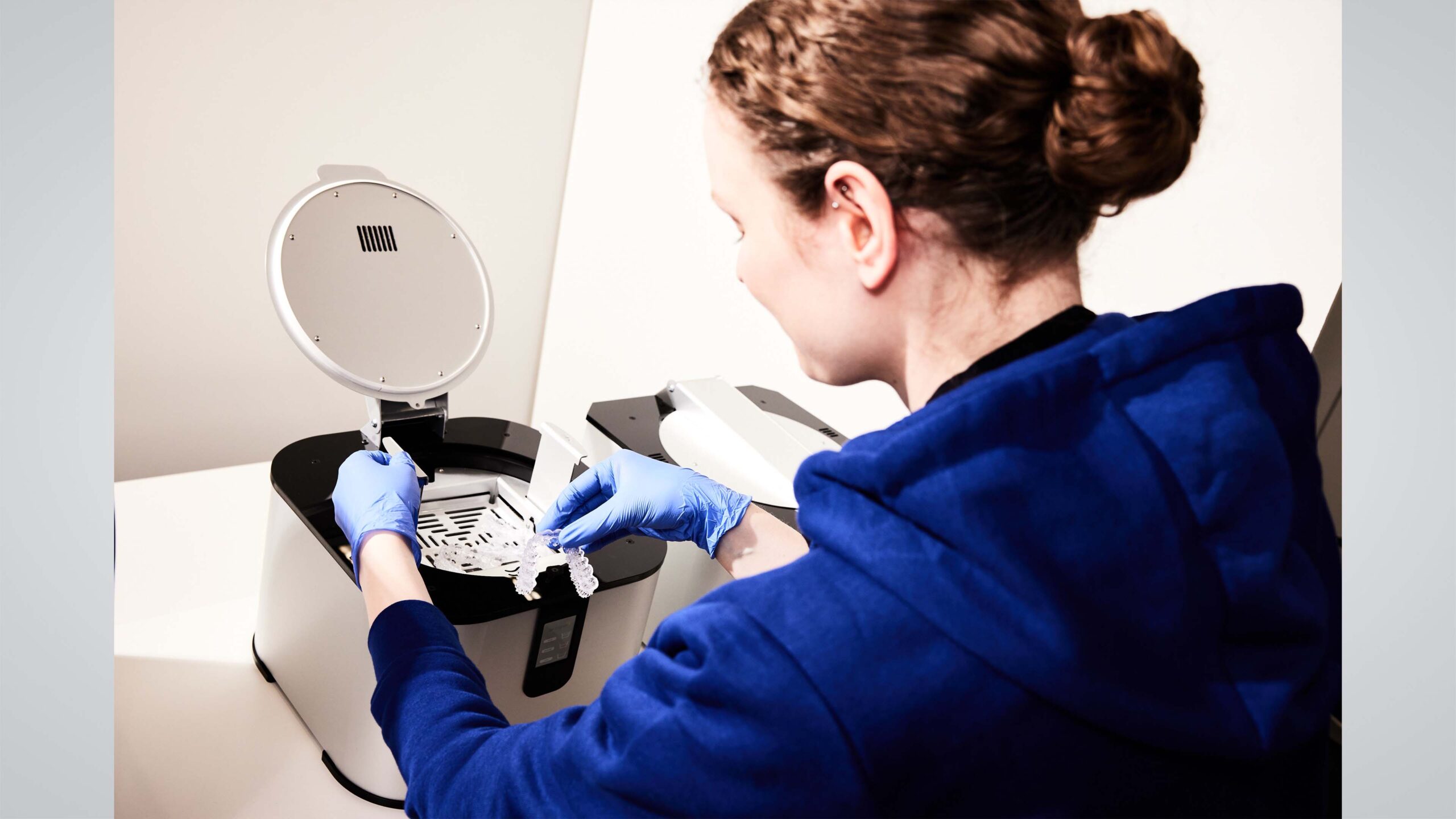

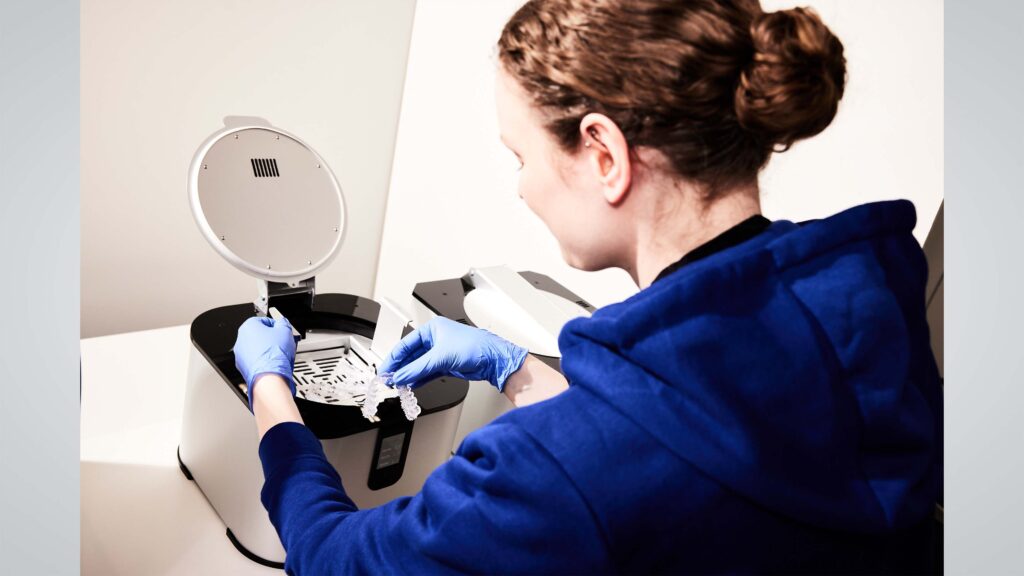

01 - Jede Komponente des 3D-Druck-Workflows beeinflusst das Ergebnis, z. B. auch die Reinigung und die Nachbelichtung.

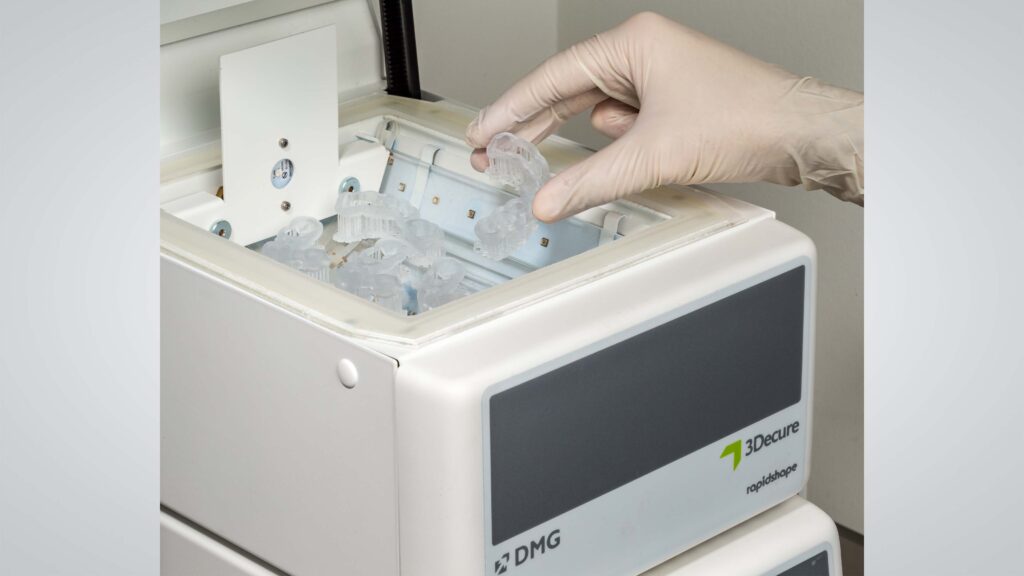

01 - Jede Komponente des 3D-Druck-Workflows beeinflusst das Ergebnis, z. B. auch die Reinigung und die Nachbelichtung. 02 - Lichthärtegerät DMG 3Decure: Belichtungsdauer, -Intensität und -Wellenlänge sowie das Evakuieren des Belichtungsraums können gesteuert werden.

02 - Lichthärtegerät DMG 3Decure: Belichtungsdauer, -Intensität und -Wellenlänge sowie das Evakuieren des Belichtungsraums können gesteuert werden. 03 - Kontroll-Scan zur Passgenauigkeit in dreidimensionaler Form. Damit wird eine deutlich praxisnähere Einschätzung möglich, als dies etwa durch eine rein eindimensionale Vermessung von Prüfquadern möglich wäre.

03 - Kontroll-Scan zur Passgenauigkeit in dreidimensionaler Form. Damit wird eine deutlich praxisnähere Einschätzung möglich, als dies etwa durch eine rein eindimensionale Vermessung von Prüfquadern möglich wäre. 04a - Prüfung der Präzision von Modellen in der gesamten dreidimensionalen Form. Jedes Modell ist mit unterschiedlichen Parametern gedruckt (links fehlerhafte Parameteranpassung, rechts optimale Druckparameter).

04a - Prüfung der Präzision von Modellen in der gesamten dreidimensionalen Form. Jedes Modell ist mit unterschiedlichen Parametern gedruckt (links fehlerhafte Parameteranpassung, rechts optimale Druckparameter). 04b - Prüfung der Präzision von Modellen in der gesamten dreidimensionalen Form. Jedes Modell ist mit unterschiedlichen Parametern gedruckt (links fehlerhafte Parameteranpassung, rechts optimale Druckparameter).

04b - Prüfung der Präzision von Modellen in der gesamten dreidimensionalen Form. Jedes Modell ist mit unterschiedlichen Parametern gedruckt (links fehlerhafte Parameteranpassung, rechts optimale Druckparameter). 05a - Die Prüfung verschiedener Anordnungen der Objekte im Bauraum am Beispiel einer Aufbissschiene

05a - Die Prüfung verschiedener Anordnungen der Objekte im Bauraum am Beispiel einer Aufbissschiene 05b - Die Prüfung verschiedener Anordnungen der Objekte im Bauraum am Beispiel einer Aufbissschiene

05b - Die Prüfung verschiedener Anordnungen der Objekte im Bauraum am Beispiel einer Aufbissschiene 06 - Die Anordnung der Objekte im Bauraum kann Einfluss auf die Dimensionen des gedruckten Objektes haben.

06 - Die Anordnung der Objekte im Bauraum kann Einfluss auf die Dimensionen des gedruckten Objektes haben. 06 - Die Anordnung der Objekte im Bauraum kann Einfluss auf die Dimensionen des gedruckten Objektes haben.

06 - Die Anordnung der Objekte im Bauraum kann Einfluss auf die Dimensionen des gedruckten Objektes haben. 06 - Die Anordnung der Objekte im Bauraum kann Einfluss auf die Dimensionen des gedruckten Objektes haben.

06 - Die Anordnung der Objekte im Bauraum kann Einfluss auf die Dimensionen des gedruckten Objektes haben.

06 - Die Anordnung der Objekte im Bauraum kann Einfluss auf die Dimensionen des gedruckten Objektes haben.

06 - Die Anordnung der Objekte im Bauraum kann Einfluss auf die Dimensionen des gedruckten Objektes haben.

Biokompatibilität und mechanische Eigenschaften des gedruckten Objektes

Auch die mechanischen Eigenschaften des Bauteils sind ein Produkt der richtigen Reinigung und vor allem der Nachhärtung. Das direkt aus dem Drucker kommende Grünteil verfügt in der Regel nicht über die gewünschten Endeigenschaften, z. B. in Bezug auf Härte, Elastizität oder mechanische Festigkeit. Bisher wurden die Aspekte dargestellt, die für die dimensionsgetreue Herstellung mechanisch belastbarer Objekte entscheidend sind. Im Falle der Herstellung von Medizinprodukten ist darüber hinaus die Biokompatibilität des Druckobjektes ein entscheidender Faktor (Abb. 7). Hier sind neben der Medical Device Regulation (MDR), der europäischen Verordnung für Medizinprodukte, verschiedene weltweit harmonisierte ISO-Normen zu beachten. Die dort beschriebenen Prüfungen erfolgen, um ein sicheres Produkt für den Einsatz am oder im Mund des Patienten zu erhalten. Würde der Anwender beispielsweise von der geprüften Nachbehandlung der Druckobjekte abweichen, wäre die Biokompatibilität nicht gewährleistet bzw. müsste gesondert geprüft werden. Auch dies unterstreicht die Wichtigkeit der Einhaltung definierter Workflows.

Validierte Prozessparameter

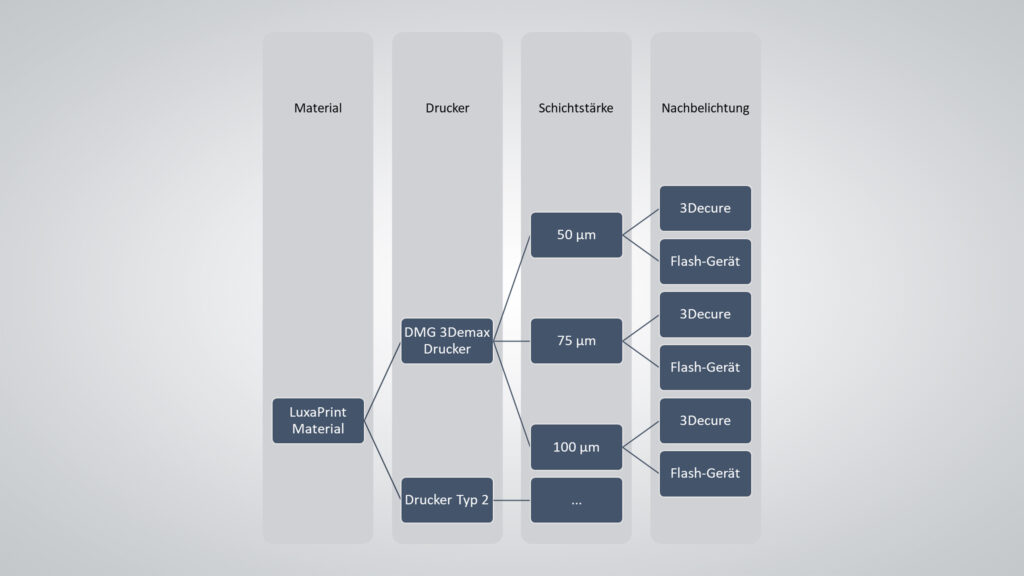

Alle Prüfungen erfolgen separat für jede gewünschte Kombination aus Prozessparametern und -geräten. Ausgehend von einem validierten Material muss jeder 3D-Drucker, für den ein validierter Prozess bereitgestellt werden soll, separat betrachtet werden. Ebenso sind die verschiedenen Schichtstärken, aus denen der Druck aufgebaut wird, von hoher Relevanz. Auch das Reinigungsverfahren – manuelle Reinigung, Reinigung im Ultraschallbad oder in einer Reinigungsanlage – und das entsprechende Medium müssen berücksichtigt werden. Und da auch der Nachbelichtung eine entscheidende Bedeutung zukommt, ist jedes Nachbelichtungsgerät separat zu validieren. Einfache Nachbelichtungsgeräte können nur die Dauer der Nachbelichtung steuern, während fortgeschrittene Geräte wie die von DMG die Belichtungsdauer, -Intensität und -Wellenlänge sowie das Evakuieren des Belichtungsraums steuern können. Daraus ergibt sich in der Regel eine große Anzahl von Kombinationen, die alle mit entsprechendem Aufwand getestet werden müssen. Abbildung 8 fasst dies in einer Baumdarstellung zusammen und vermittelt einen visuellen Eindruck von der Komplexität validierter Prozessabläufe.

07 - LuxaPrint Ortho Plus (DMG Dental) ist als Medizinprodukt der Klasse IIa geeignet zur Herstellung von Aufbissschienen und Apparaturen im Rahmen von kieferorthopädischen Behandlungen.

07 - LuxaPrint Ortho Plus (DMG Dental) ist als Medizinprodukt der Klasse IIa geeignet zur Herstellung von Aufbissschienen und Apparaturen im Rahmen von kieferorthopädischen Behandlungen. 08 - Schematische Darstellung des Parameterentwicklungsbaums

08 - Schematische Darstellung des Parameterentwicklungsbaums

Fazit

Der 3D-Druck hat sich als Fertigungstechnologie im Dentallabor etabliert. Als Hersteller dieser Geräte ist es unser Ziel, Zahntechnikern einen reibungslosen Übergang in dieses vergleichsweise neue Fertigungsverfahren zu ermöglichen. Durch jahrzehntelange Erfahrung und Expertise im Bereich der klinischen Forschung haben wir das DMG DentaMile Prinzip entwickelt. Fokus liegt darauf, jeden Schritt des Workflows sorgfältig abzustimmen. Ergebnis ist ein validierter Prozess, der den Anforderungen des Laboralltags gerecht wird und gleichzeitig höchste Standards in Bezug auf Präzision und Biokompatibilität gewährleistet. Mit dem richtigen Wissen und den richtigen Werkzeugen können Zahntechniker die Vorteile des 3D-Drucks voll ausschöpfen und gleichzeitig potenzielle Hürden und Stolpersteine vermeiden.

Weitere Informationen rund um den 3D-Druck sind im digitalen Kompendium „Dentale 3D-Druckwerkstoffe“ verfügbar. Auch DMG ist aktiver Kooperationspartner der digitalen Publikation und unterstützt das Projekt:

Fachbeitrag

Weitere Beiträge zum Thema