Fachbeitrag

Kombinationsprothetik

01.01.22

Das sitzt!

Mit cara CAD/CAM und abwinkelbaren Schraubenkanälen Implantatstege flexibler gestalten

Angulation, CAD/CAM, Einschubrichtung, Implantataprothetik, Schraubenkanäle, Steg-Design

Stege zählen zu den bewährten Halteelementen für herausnehmbaren Zahnersatz. Damit die spätere Prothese in puncto Stabilität und Ästhetik überzeugt, ist das Steg-Design entscheidend. Abwinkelbare Schraubenkanäle sichern dabei nicht nur glatte Führungsflächen, sondern geben auch mehr Spielraum bei der Prothesengestaltung. In diesem Erfahrungsbericht zeigen die Autoren anhand eines Fallbeispiels die Schritte zum digital designten cara CAD/CAM-Steg – vom Modell-Scan bis zur fertigen Versorgung.

Die moderne Zahntechnik kennt zahlreiche Methoden zur Befestigung von herausnehmbarem Zahnersatz auf Implantaten. Neben Locatoren zählen Stege zu den gängigen Halteelementen implantatgetragenen Zahnersatzes. Damit die spätere Prothese den hohen Kaubelastungen im Mund standhält, muss sie auf einer möglichst geschlossenen Führungsfläche aufliegen. Dies stellt Anwender in Praxis und Labor zuweilen vor eine Herausforderung, denn gerade im atrophierten Kiefer lassen sich Implantate nicht immer optimal platzieren, was die Möglichkeit des Steg-Designs begrenzt. Implantatsuprakonstruktionen wie die patentierte cara I-Bar schaffen hier Abhilfe. Da sich bei diesem Steg die Schraubenkanäle um bis zu 20 ° abwinkeln lassen, können divergierende Implantatachsen einfach ausgeglichen werden. Der Austritt des Schraubenkanals wird dadurch in eine günstigere Position nach innen verlagert. So erreicht man eine gleichmäßige Stegoberfläche, auf der die spätere Prothese aufliegt. Das sichert wiederum eine günstigere Verteilung der Schub- und Zugkräfte und damit einen stabilen Sitz der Versorgung. Im vorliegenden Fallbeispiel entschieden sich die Autoren deshalb bewusst für eine Stegversorgung mit abgewinkeltem Schraubenkanal (cara I-Bar angled). Durch die damit mögliche Angulation der Schraubenkanäle konnten die divergent stehenden Implantate weitestgehend ausgeglichen werden (siehe Abb. 3d). Das Implantat in regio 33 wies eine starke Neigung nach bukkal auf. Durch die Abwinkelung des Schraubenkanals um 20 ° konnte trotz des schwierigen Falls eine gute Statik erzielt werden.

CAD clever vorbereiten

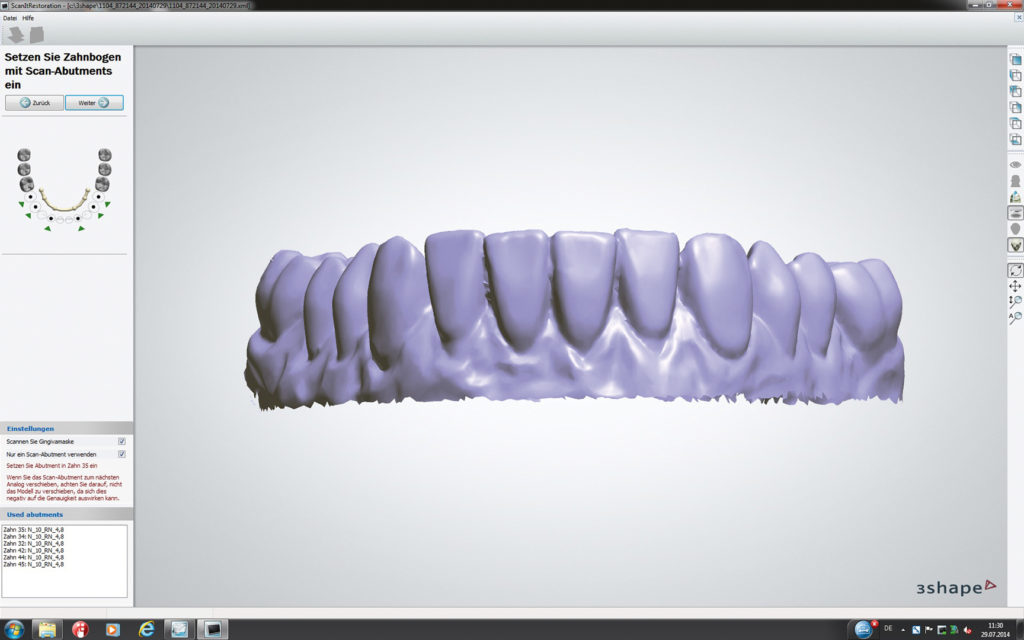

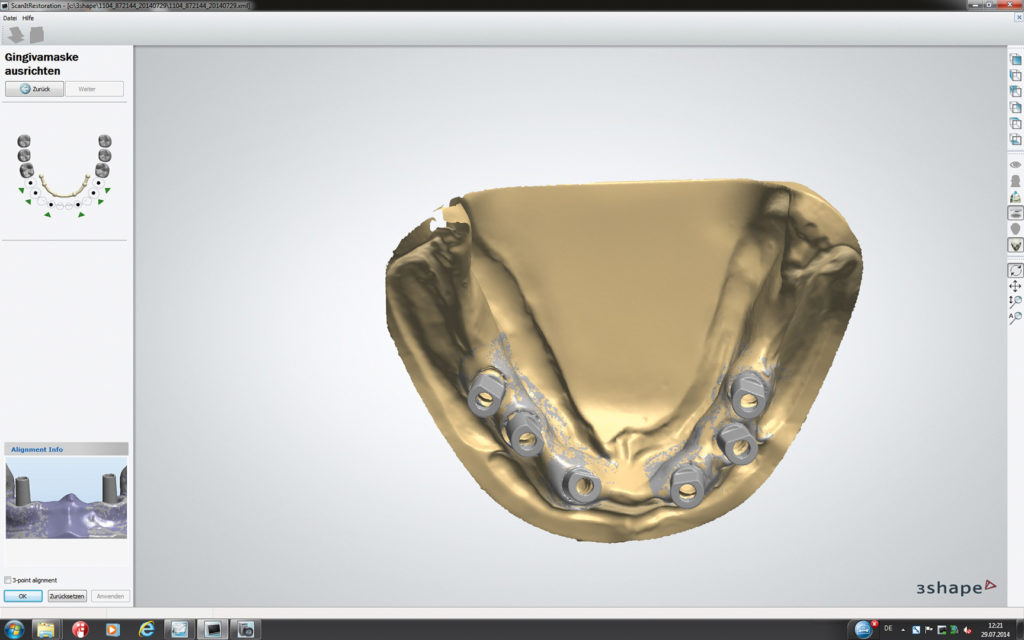

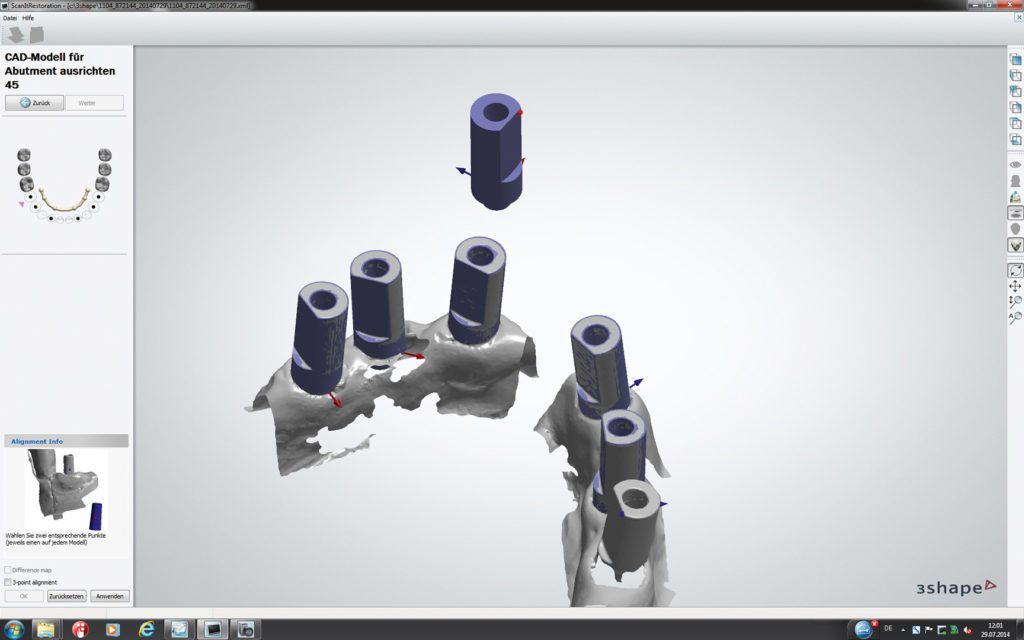

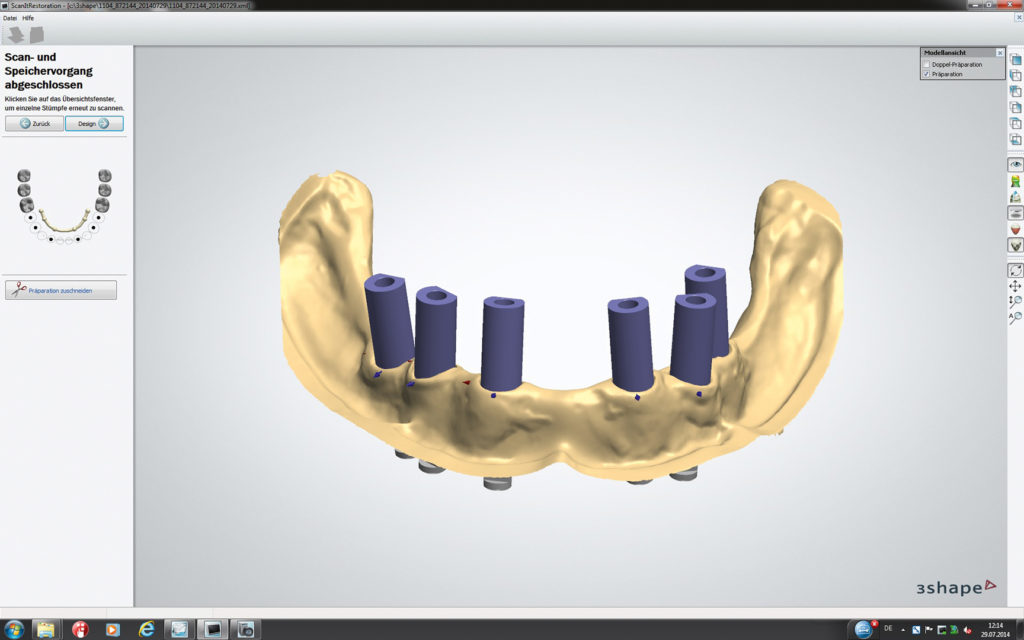

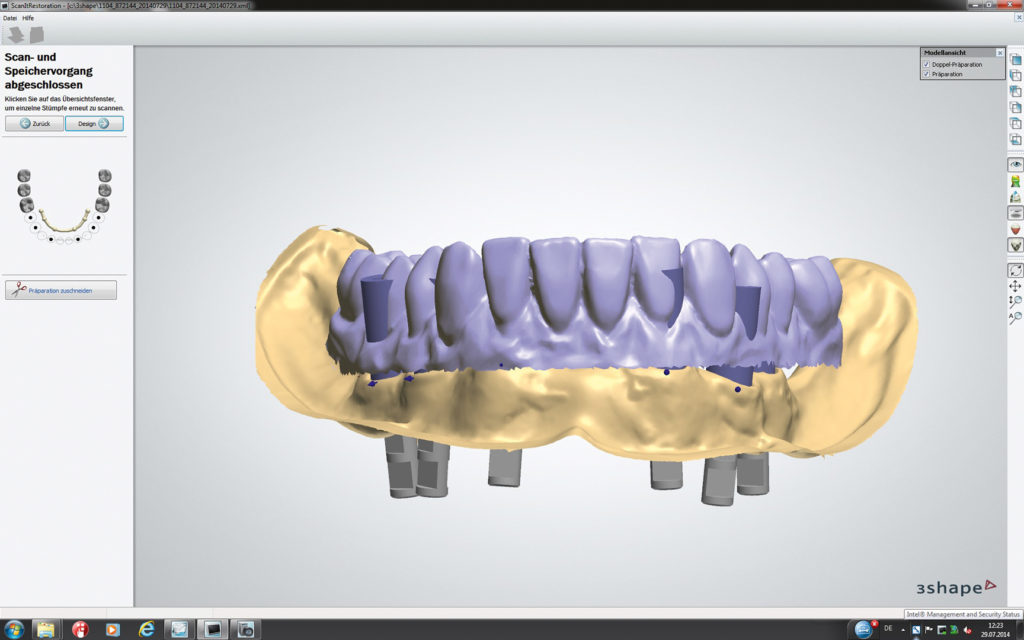

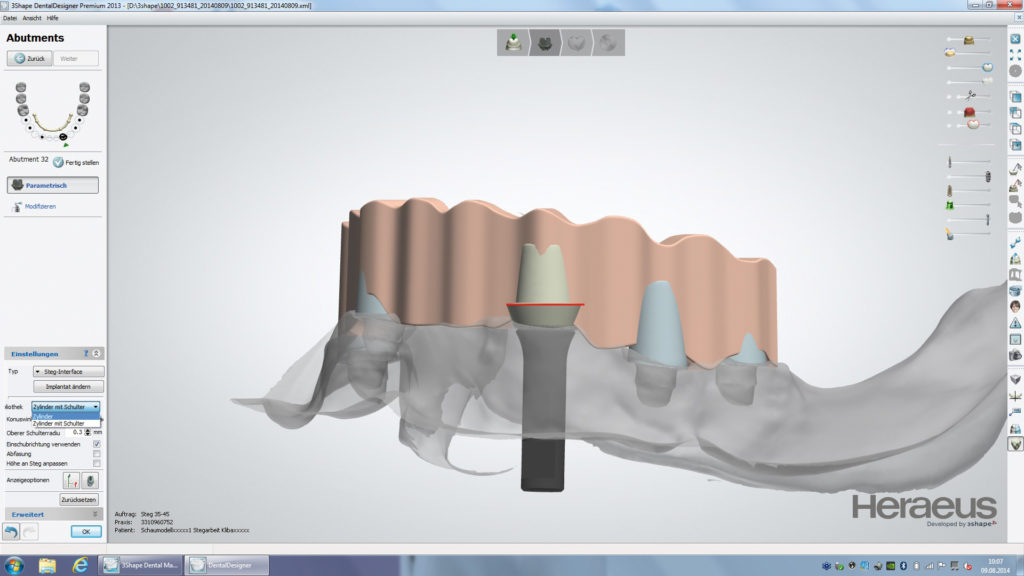

Mithilfe von computergestütztem Design (CAD) können Zahntechniker Implantatstege individuell gestalten und auf Basis der CAD-Daten passgenau fertigen lassen. Zur Digitalisierung werden die finale Wachsaufstellung und das Meistermodell (Abb. 1) sowie Scanbodys benötigt. Als erstes wird die Wachsaufstellung eingescannt. Hierbei sollten Anwender auf eine gleichmäßige Gestaltung der Ränder achten und unebene Stellen digital nachbearbeiten (Abb. 2). Das Meistermodell mit aufgeschraubten Scanbodys wird nun über die Funktion „Gingivamaske“ ebenfalls eingescant und die Implantatpositionen in der Software festgelegt (Abb. 3a und b). Mit kleinen Hilfestellungen bei der Einführung in die Software (Abb. 3c und d) gelingt so ein optimaler Scan, der ja die Ausgangsbasis für die weiteren Design-Schritte ist. Die Software matcht nun den Scan der Wachsaufstellung mit dem Modell-Scan mitsamt den Scan-Bodys (Abb. 4).

Schritt für Schritt zum digitalen Steg-Design

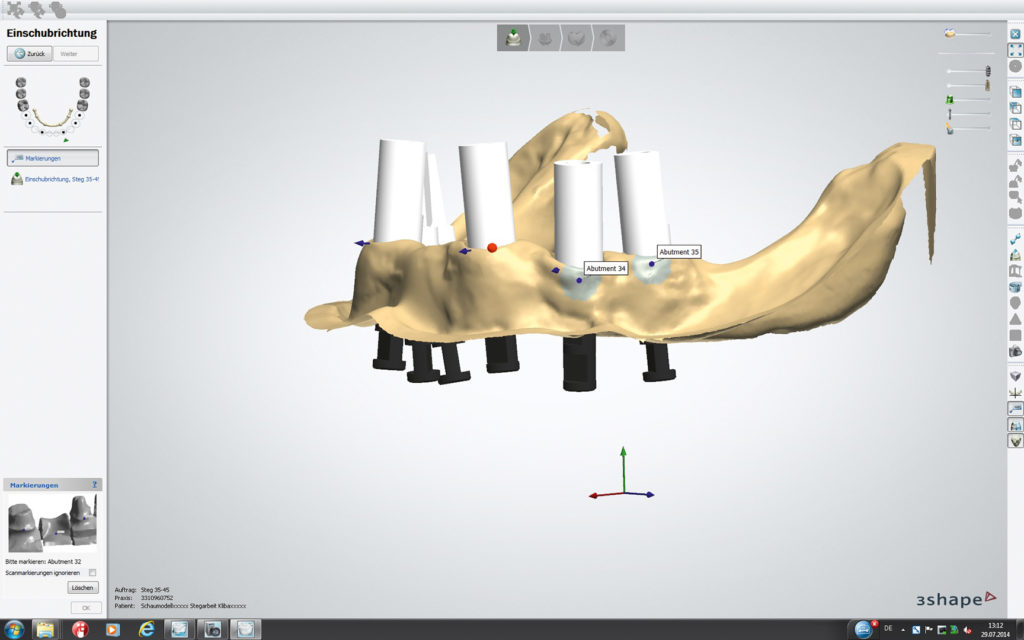

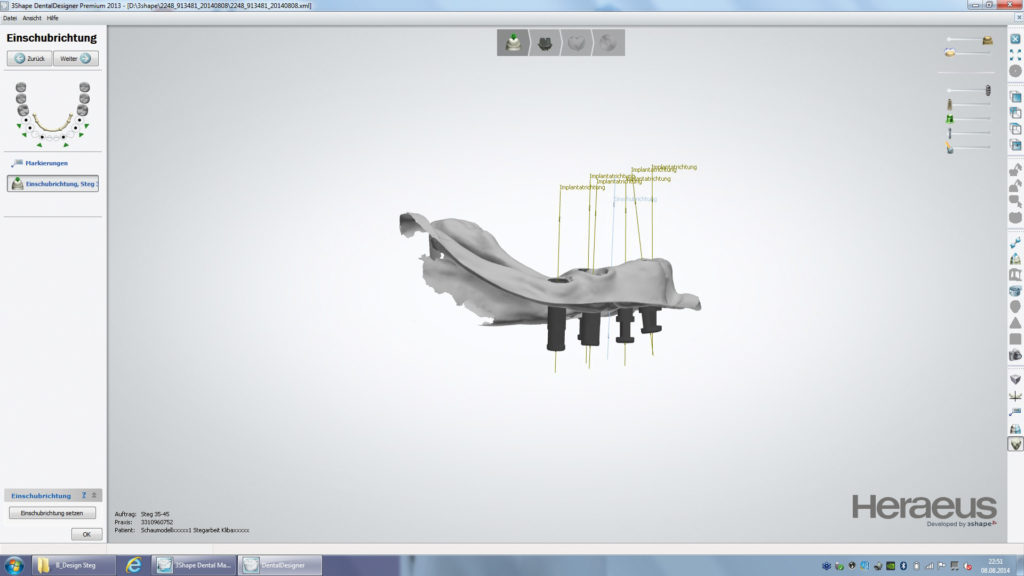

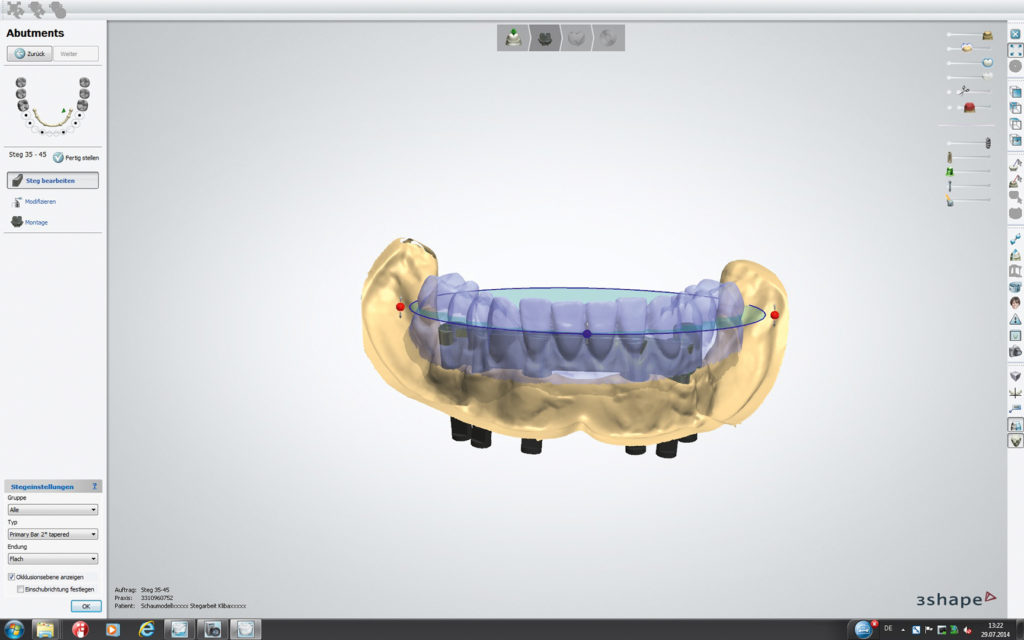

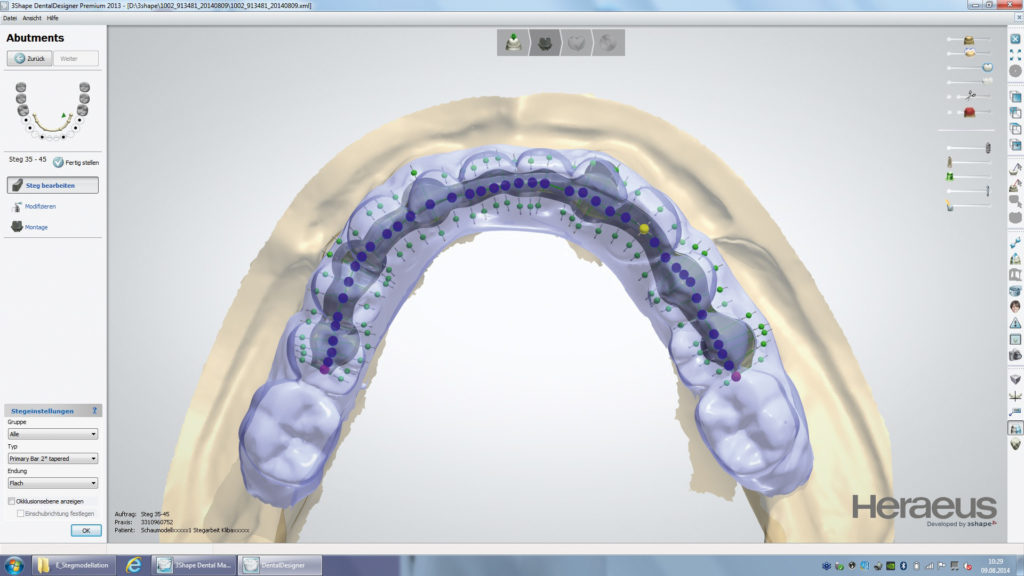

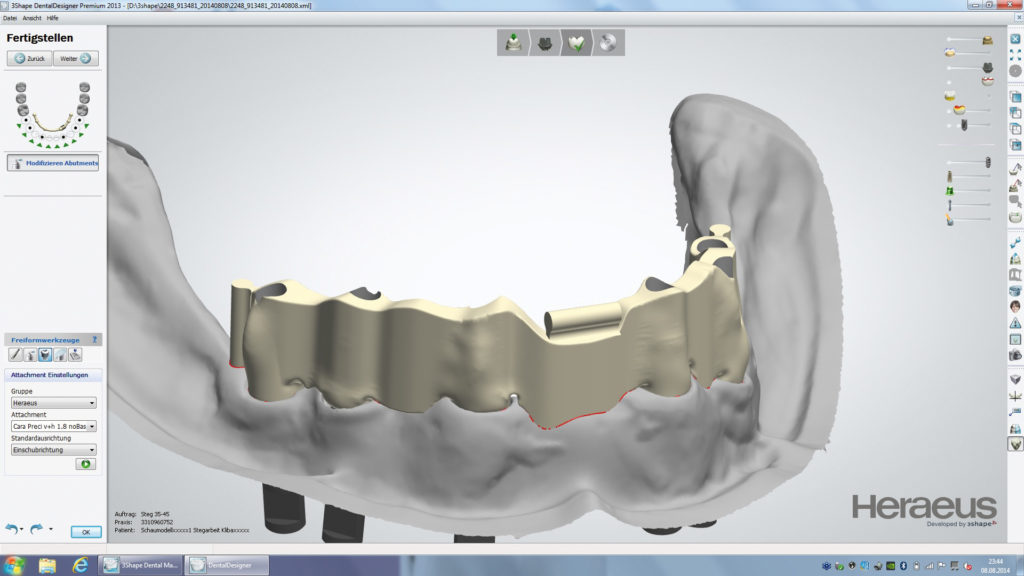

Für das digitale Design des Implantatstegs markiert der Zahntechniker zunächst die Implantatpositionen (Abb. 5a und b) und legt so unter Nutzung der Okklusionsebene die ideale Positionierung der Steggestaltung unter der Prothese fest (Abb. 5c). Anschließend werden die Schnittstellen und Übergänge vom Implantat zum Gingivabereich über die Interface-Einstellung angepasst (Abb. 6). So wird sichergestellt, dass der Abstand zum Zahnfleisch optimal gestaltet ist und der Reinigung der Interdentalräume später nichts im Wege steht. Im nächsten Schritt wird das digitale Steg-Design mit dem Scan der Wachsaufstellung gematched und die Dimensionen abgeglichen. Dadurch lassen sich die Platzverhältnisse zwischen Steg und Prothese gut abschätzen und man sieht sofort, wo das Design angepasst und verändert werden muss (Abb. 7). Wenn der Steg und die Wachsaufstellung optimal aufeinander abgestimmt sind, werden die vertikalen und horizontalen Geschiebe für die Verankerung der Prothese in der CAD-Software angelegt (Abb. 8). Erst wenn dies geschehen ist, wird der Steg basal an das Zahnfleisch angepasst (Abb. 9). Die Übergänge zwischen Steg und Zahnfleisch werden wie gewohnt glatt gestaltet, damit das Zahnfleisch in diesem Grenzbereich nicht gereizt wird. Druckstellen am Zahnfleisch können Entzündungen hervorrufen, die nicht nur schmerzhaft für den Patienten sind, sondern auch den langfristigen Behandlungserfolg der implantatgetragenen Stegversorgung gefährden können.

Angulation sichert Stabilität

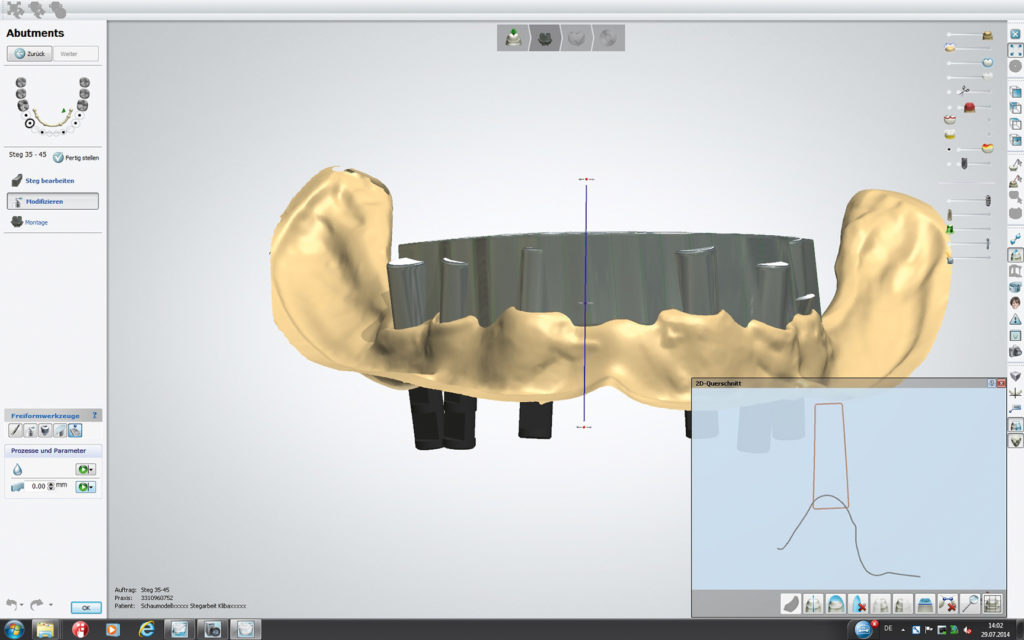

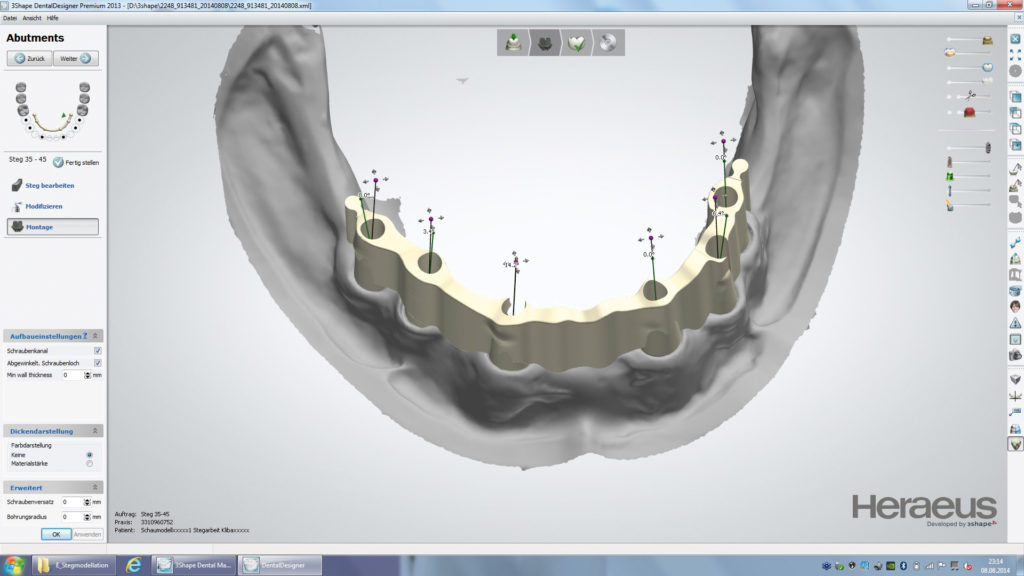

Im letzten Design-Schritt kann man die Schraubenkanäle der cara I-Bar angled digital um bis zu 20 ° abwinkeln und diese so weiter nach lingual verlagern (Abb. 10). Dadurch wird gewährleistet, dass eine möglichst gleichmäßige Führungsfläche für die spätere Prothese geschaffen ist. Das sichert eine bessere Verteilung der Schub- und Zugkräfte und gibt Anwendern gleichzeitig mehr Spielraum bei der Prothesengestaltung. Insbesondere im atrophierten Kiefer können die Implantate aufgrund des geringen Knochenangebots häufig nicht optimal platziert werden. Je nachdem, in welchem Winkel die Implantate gesetzt werden mussten, wird die Gestaltung der Prothese mehr oder weniger stark beeinflusst. Da sich mit der cara I-Bar angled digital die Schraubenkanäle abwinkeln lassen, kann auch unter schwierigen Bedingungen eine optimale Statik erzielt werden.

Präzise Fertigung für perfekten Sitz

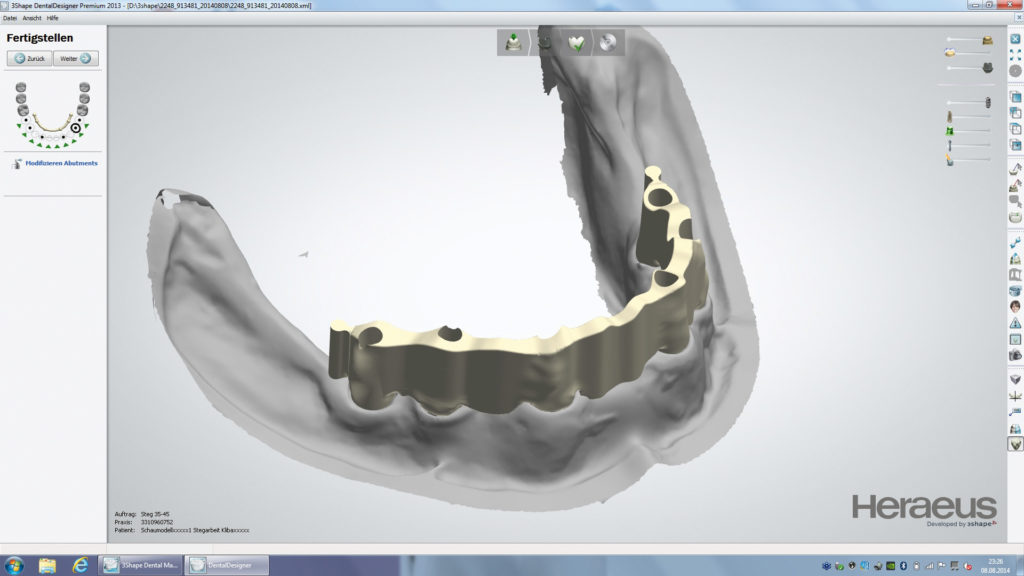

Das fertige Stegdesign (Abb. 11) wird daraufhin direkt über die 3Shape Inbox oder bequem über den cara Meeting Point an das cara Fertigungszentrum im schwedischen Helsingborg geschickt. Dort werden die computergestützt designten Primärstege aus einem Materialblock gefräst.

Parallel zum Versand des digitalen Designdatensatzes schickt das Labor das Meistermodell an Heraeus Kulzer, damit der digitale Datensatz und das Meistermodell vor der Fertigung nochmals gematcht werden können. Dadurch stellt das cara-Team sicher, dass die Implantatversorgung perfekt sitzt. Hierfür schickt man das Modell entweder selbst an Heraeus Kulzer oder nutzt den bequemen Abholservice im Labor. Innerhalb weniger Tage erhält das Labor den passgenauen Primärsteg zugeschickt (Abb. 12). Dabei zeigt sich immer wieder, dass auch ohne Nacharbeit direkt mit der Anfertigung der Sekundär- beziehungsweise Tertiärstruktur gestartet werden kann. Das ist ganz klar einer der Vorzüge des digitalen Zeitalters: CAD/CAM-gestützt gefertigte Strukturen in gleichbleibend hoher Präzision, kein Verzug oder Schaukeln, keine Porositäten oder Bläschen (Abb. 13).

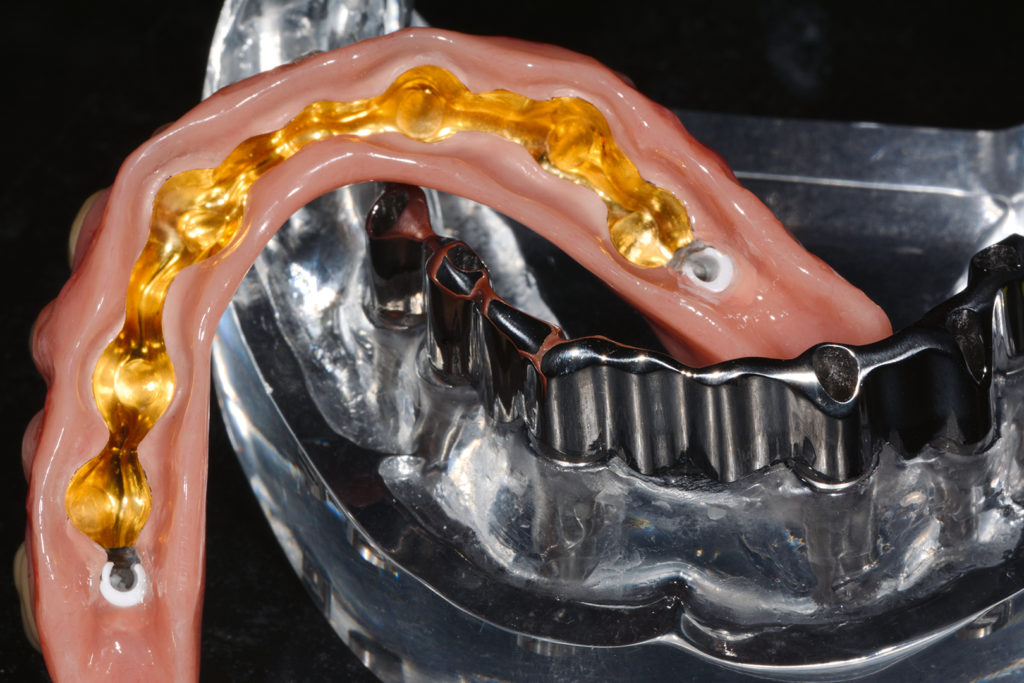

Die nachfolgenden Schritte der Prothesengestaltung sind bekannt und sollen an dieser Stelle daher gar nicht dezidiert beschrieben werden: Für die Sekundärstruktur wurde ein 0,4 mm dünner Galvanoüberwurf angefertigt (Abb. 14). Die Tertiärstruktur hingegen wird händisch auf dem Einbettmasse-Duplikatmodell modelliert, angestiftet und eingebettet (Abb. 15), gegossen und ausgearbeitet (Abb. 16). Dabei empfiehlt es sich der Präzision wegen, die Gussstifte erst ganz am Schluss abzutrennen. Die ästhetische Wachsaufstellung kann nun kontrolliert auf die Tertiärstruktur übertragen und die Unterkiefer-Stegprothese in gewohnter Weise fertiggestellt werden. Bei dem vorliegenden Fallbeispiel wurde die Prothese mit PalaVeneer Verblendschalen und dem entsprechenden Pala Prothesenkunststoff umgesetzt (Abb. 17). Die Verwendung von Kunststoffzähnen und -zahnfleisch hat sich bei der Herstellung großer, Implantat-gestützter Restaurationen aus mehreren Gründen bewährt. Sie sind leichter zu reparieren und umzuarbeiten. Zudem können sie die höheren Kaukräfte, wie sie bei Implantat-gelagertem Zahnersatz auftreten, besser kompensieren und so einer Überbelastung des Kiefergelenks vorbeugen.

Überzeugendes Ergebnis, effizient erstellt

Das Endergebnis überzeugt mit einer gelungenen Verbindung aus Funktion und Ästhetik (Abb. 18 und 19). Das Fallbeispiel zeigt, dass sich auch komplexe Steg-Arbeiten mit digitalem Design einfach und effizient umsetzen lassen. Primärstrukturen wie die cara I-Bar mit abgewinkeltem Schraubenkanal sichern dabei auch bei nicht optimalen Implantatstellungen stabile Ergebnisse.

Fachbeitrag

Weitere Beiträge zum Thema